Projets:TrottiV4

| TrottiV4 | |

|---|---|

| Informations | |

| Description | Evolution du TrottiV3 |

| Evènement associé | Atelier Mobilab 5 du 21 au 27 Juin 2023 |

| Catégorie | Mobilité |

| Sous catégorie mobilité | Motorisation fauteuil Trotti |

| Etat d'avancement | En cours |

| Techniques | bricolage, mécanique, soudure, électronique, soudure à l'arc |

| Durée de fabrication | de 32 à 64 h |

| Coût matériel | De 50 à 100 euros |

| Niveau | Moyen |

| Licence | by-sa |

| Date de création | 2023-06-21 |

| Équipe | |

| Porteur de projet | Yo |

| Contributeurs | |

| Fabmanager | Yo |

| Référent documentation | Delphine, SulianeMHK |

| Partenaires: | Association 3 regards Léo Lagrange |

| Nom humanlab | Humanlab_MHK |

| Documentation | |

| Statut de la documentation | Partielle |

| Relecture de la documentation | Non vérifiée |

Description du projet

Grand féru d'escapades et de crapahutage dans des lieux inaccessibles ?

Pour arrêter d'être dépendant des transports en commun, pour arrêter de galérer sous la pluie à cause des mains courantes qui glissent et pour être autonome sur plusieurs kilomètres !

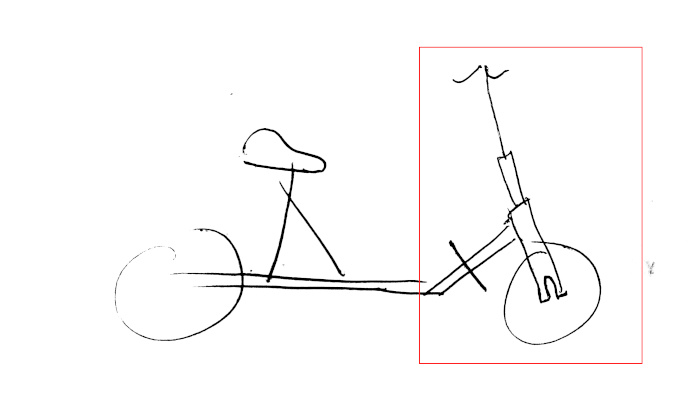

Le trotti V4 est un dispositif de motorisation de fauteuil qui s'attache à l'avant et le tracte , composé d'un moteur, d'une batterie, d'un guidon de vélo, d'un frein et d'une poignée d’accélération.

C'est une amélioration du V3 avec les évolutions suivantes:

- Le contrôleur de moteur est plus accessible car maintenant situé entre les deux batteries placées sur la fourche

- Les pinces manfrotto (à définir)

- Les roues sont maintenant rerayonnées avec les moteurs tandis que sur la v3 le moteur était intégré à l'aide flasques pas faciles à réaliser sans le matériel adéquat.

- Nouveau système de charnière qui permet d'installer ou désinstaller seul le trotti sans avoir besoin de mettre le fauteuil sur cale.

Le trotti a deux positions possible:

- une position basse lorsque le système est dévérouillé afin de pouvoir le mettre ou l'enlever

- une position haute lorsque le système est vérouillé, qui empêche les petites roues avant du fauteuil de toucher le sol et de tracter le fauteuil de manière optimale.

Historique des prototypes du plus récent au plus ancien

21 juin 2023

21 juin 2023

21 juin 2023

21 juin 2023

19 juin 2023

1 juillet 2022

19 octobre 2021

8 juillet 2020

17 juillet 2019

25 février 2019

6 septembre 2018

17 octobre 2017

19 octobre 2016

Cahier des charges

Obligatoire

- Accélérateur + frein (électrique) du même côté

- Hauteur des petites roues avant du fauteuil pour franchir les obstacles

- 1 batterie

- Charnière

Optionnel

- Blocage direction

- Garde boue

- Boucle antivol

- 2 batteries

- Chargeur usb

- Guidon réglable

Analyse de l'existant et liens utiles

Ce prototype peut être refabriqué sur la base des pages de documentation suivantes:

- Intégration du contrôleur de moteur (version chinoise)

Controleur_de_moteur_electrique_Low_Cost_V1

- Rayonner la roue en y intégrant le moteur

- Fabrication du chassis

Matériel

Eléments de la charnière

- 2 manchons (tube de chauffage) : ø intérieur 21cm, ø extérieur 27cm, Longeur 40cm

- Partie extérieur : côtés, 2 plaques d'acier de 3 mm d'ép. 64 x 97 mm + fond, 1 plaque d'acier de 3mm d'ép. 21 x 99 mm

- Partie intérieure : côtés, 2 plaques d'acier de 3mm d'ép. 60 x 97 mm + dessus, 1 plaque d'acier de 3mm d'ép. 30 x 50 mm

- 1 vis M12 x 50mm + 2 écrou M12 ( traverse la charnière)

- 1 vis M6 x 105mm + 1 écrou M6 (bouton poussoir)

- 1 bouton poussoir ø 12 et longueur 37mm (percer à 5.04 puis tarauder à 6mm

Support de batterie

- 2 plaques de 2mm ep. : 105 x 330 mm

Pinces Manfrotto

- 2 pinces Manfrotto

- 2 plaque d'acier de 3 ou 4 mm d'épaisseur : 30 x 70 mm

2 Cornes

- 75 mm de tube de chauffage ø 21 ext. + 80 mm de tube de chauffage ø 21 intérieur charnière (soudés entre eux)

Eléments de vélo

fourche, potence, poignée, guidon, frein

Eléments électriques

- Contrôleur,

- poignée d'accélération,

- Moteur ARU

Outils

- meuleuse, disque de découpe, disque à ébavurage

- clé allen

- tournevis

- perceuse à colonne

- cintreuse à tube de chauffage

Coût

Fichiers source

Etapes de fabrication pas à pas

Préparation des différents éléments

Pré-requis

- Prendre un vélo enfant 16 pouces pour que la fourche soit adéquate

Préparation du vélo

- Couper le cadre pas trop court, à la meuleuse ou scie à métaux (TO DO: AJOUTER ICI photo du cadre coupé)

Fabrication de la charnière

Matériel pour fabriquer la charnière

- 2 manchons (tube de chauffage) : ø intérieur 21cm, ø extérieur 27cm, Longeur 40cm

- Partie extérieur : côtés, 2 plaques d'acier de 3 mm d'ép. 64 x 97 mm + fond, 1 plaque d'acier de 3mm d'ép. 21 x 99 mm

- Partie intérieure : côtés, 2 plaques d'acier de 3mm d'ép. 60 x 97 mm + dessus, 1 plaque d'acier de 3mm d'ép. 30 x 50 mm

- 1 vis M12 x 50mm + 2 écrou M12 ( traverse la charnière)

- 1 vis M6 x 105mm + 1 écrou M6 (bouton poussoir)

- 1 bouton poussoir ø 12 et longueur 37mm (percer à 5.04 puis tarauder à 6mm

Présentation de la charnière par Clémence

Cliquer ici pour voir et/ou télécharger le dessin technique avec les côtes de la charnière

Cliquer ici pour voir l'assemblage et les côtes de la charnière

- Couper à la meuleuse les plaques d'acier selon les dimensions suivantes

- Partie extérieure : côtés, 2 plaques d'acier de 3 mm d'ép. 64 x 97 mm + fond, 1 plaque d'acier de 3mm d'ép. 21 x 99 mm

- Partie intérieure : côtés, 2 plaques d'acier de 3mm d'ép. 60 x 97 mm + dessus, 1 plaque d'acier de 3mm d'ép. 30 x 50 mm

- Percer tous les trous + double trou, Percer à 12 + 6

- Limer les doubles trous pour créer un oval

- Couper les manchons et les souder sur les plaques extérieures. Ces manchons permettent ainsi de faire un réglage avant de souder les cornes à la charnière, selon la hauteur du fauteuil roulant.

- Couper les plaques extérieures en biais + ouvrir l'oval du trou

- Meuler toutes les plaques pour ébavurer les angles, faire un chanfrein

- fabrication du gabarit pour tout souder : utiliser du profilé carré

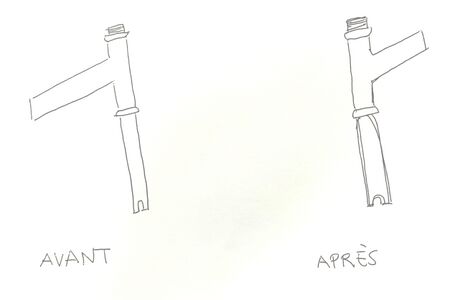

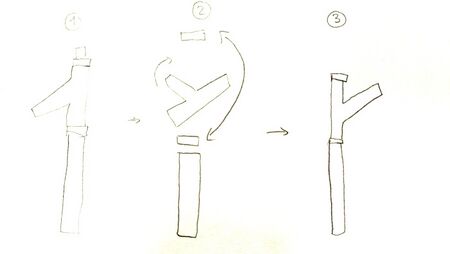

Modifier le sens de la colonne de direction et des coupelles de roulement

- Désassembler la colonne de direction de la fourche pour la positionner à l'inverse (au lieu d'être en bas elle pointe vers le haut et au lieu d'être orientée vers la personne, elle pointe vers l'extérieure). Dans l'idéal, inverser aussi les cuvettes de roulement de la colonne de direction en les chassant en force et en les remettant en force avec un étau ou une tige fileté avec écrous de chaque coté pour les presser. La cuvette la plus large doit être positionnée en bas du T.

TO DO: vidéo du désassemblage/réassemblage et inversion des coupelles de roulement

Roue motorisée

La roue motorisée est fourni pendant l'atelier Mobilab, prête à l'emploi. Cependant si vous souhaitez le faire vous-même voici quelques étapes à respecter:

- Couper les rayons

- Rayonner autour du moteur

- Replacer la jante

- Mettre un fond de jante

- Remettre la chambre à air et le pneu

Transformation de la fourche de vélo

L'objectif de cette étape est à la fois d'agrandire l'espace entre les deux fourches pour y faire passer le moteur et l'elargissement en largeur et hauteur des creux de la fourche.

Points d'attention:

- reproduire l'ouverture identique de chaque coté

- Attention à ne pas creuser trop profond (en hauteur) sinon on est embêté avec les freins. La bonne profondeur c'est ??? (TO DO : ). Si on creuse pas assez, la rondelle ne sert à rien car elle n'est pas bloquée et si trop creusé, le roue rentre trop dans a fourche, et les patins ne sont plus devant les jantes mais trop bas (dans les rayons). TO DO: Les vbrakes (leviers de freins) , schéma à ajouter

- La rondelle sert à bloquer le moteur en rotation et bien le caler dans la fourche pour qu'il y ait seulement l'intérieur du moteur qui tourne bien mais pas l'extérieur qui doit être verrouillé sinon cela arrache les fils du moteur.

TO DO: ajouter schéma + photo de la rondelle seule, puis positionné dans la fourche

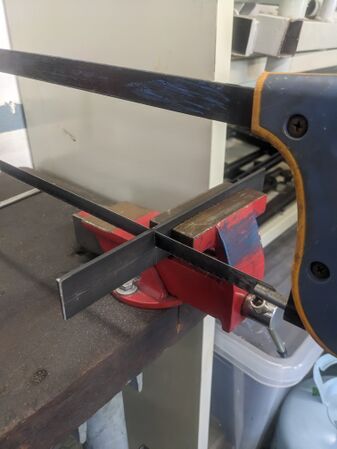

- Positionner la fourche dans un étau et élargir l'espace entre les deux fourches à l'aide de deux barre métalliques (ou autre) positionnées en V (voir la photo ci-dessous) pour permettre le passage du moteur

- Coincer l'une des fourches dans l'étau et limer le trou d'axe sur chaque fourche pour l'agrandir pour faire entrer l'axe du moteur

Vérifier que la roue motorisée passe bien dans la fourche

- Positionner le moteur dans la fourche et placer le câble d’alimentation du moteur sur la droite quand on est à la place du conducteur (important!)

Vérifier que le roue est bien centrée et dans l'axe (c'est-à-dire que les trous sont à même hauteur dans la fourche sinon la roue se retrouve de travers). Si tout semble bien ajusté enlever la roue motorisée et passer à l'étape suivante.

Nettoyer les coupelles de roulement

Nettoyer les coupelles de roulement avec un chiffon sec pour bien enlever la graisse

TO DO: ajouter photos

Souder la partie intérieure de la charnière sur la colonne de direction

Souder la partie intérieure de la charnière sur la colonne de direction en prenant soin de la centrer.

On a expérimenté deux manières de faire :

En effet, il est difficile sur un cylindre de souder un plat , donc avant on enlevait un côté de la charnière intérieure pour la souder sur la colonne de direction, mais cela fragilise la charnière et finalement laisse moins d’espace au mouvement de la charnière. Donc maintenant on la soude tel quelle.

Tips :

- Avant de souder toujours meuler pour bien enlever la peinture sinon cela ne fonctionne pas.

- Quand on soude, toujours commencer par le point du milieu, puis un point sur un coté et l’autre coté et ensuite faire le cordon qui rejoint tous les pointages.

TO DO:ajouter photos

Préparation d'une plaque de support de batterie

Auparavant, nous avions suffisament de récupération de batteries pour pouvoir en installer deux, aujourd'hui cette option n'est plus disponible pendant les ateliers Mobilab car nous manquons de stock. Par contre , il existe maintenant des entreprises ( 40 watts à La Gacily ou Gouache à Bordeaux) qui reconditionnenet les batteries donc mieux vaut en avoir une bonne que deux potentielles mauvaises ou en tout cas déjà à un stade avancé d'usure).

Nous laissons cependant ici la documentation pour la version 2 batteries, ne pas en tenir compte pour les participants au Mobilab.

Matériel :

- Pointeau

- Meuleuse

- Perceuse à colonne

- Tig ou Mig

- Pince à sertir pour inserts métal

- Pince à rivets

- inserts filetés pour la plaque sur laquelle vient se fixer le support de batterie (TO DO : ajouter la ref)

Schéma

TODO: Faire un schéma plus explicite en distinguant les trous de la fixation du contrôleur de ceux du support de batterie et dyu trou pour alimentation

Version 1 batterie

- Découper la plaque acier aux dimensions indiquées sur le schéma

- Tracer et percer sur la plaque d'acier les trous de fixations du support de batterie en plastique et mettre en place les inserts filetés avec la pince à sertir les inserts, et percer la plaque pour le trou du câble d’alimentation. Percer également les 4 trous pour fixer le controleur avec les rivets pop

- Mettre les inserts et les rivets en place dans leurs trous respectifs

TO DO: ajouter tuto d'utilisation d'une pince à rivet avec rivets pop

TO DO : faire le schéma côté et légendé pour chacun des trous, savoir à quoi ca correspond)

Pour la version 1 batterie une seule plaque suffit, on peut procéder de différents manières :

Si on souhaite positionner le contrôleur de moteur ailleurs, une seule plaque suffit et il faudra souder la colonne de direction directement dessus.

Une autre possibilité a l'avantage de positionner le contrôleur de moteur de l'autre côté de la batterie, c'est ce qui est visible sur les photos ci-après.

Une autre possibilité ayant l'avantage de positionner le contrôleur de moteur de l'autre côté de la batterie (même principe que pour la version avec deux batteries)

Version 2 batteries

Pour la version 2 batteries, il faut deux plaques (une par support de batterie) et 4 petites de 4,5 cm de large sur les côtés et le fond afin de former le parallélépidède. On peut faire un couvercle en dibon en faiusant des entailles dedans afin de le plier ensuite.

- Couper 2 plaques d'acier 2mm ep. : 105 x 330 mm

- Meuler pour ébavurer les coupes franches

- Positionner le support de batterie sur la plaque et pointer avec un pointeau les emplacements des trous

- Percer avec un foret conique (foret de 7 pour les 3 petits trous, et 14 ou 16 pour le trou "passe câble"

- Pour la version deux batteries on place le contrôleur de moteur entre les deux plaques, il faut d

Réduction du reste du cadre avant installation de la plaque support de batterie

Avant de souder la plaque de support batterie sur la colonne de direction, il faut recouper cette dernière de manière à laisser un espace suffisant pour accueillir le contrôleur entre le tube du guidon et le support batterie.

Les points de vigilance:

- Si le support de batterie est soudé trop loin de la colonne de direction, ca va pas être stable

- Si le support de batterie est soudé trop près de la colonne de direction, la batterie ne peut pas etre extraite car elle tape dans le guidon

- S'il est trop bas (soudé trop bas), le support de batterie va taper dans les vbrakes

- s'il est trop haut, le support va taper dans le guidon, et pb pour mettre et enlever la batterie.

- Faire attention à ce que le controleur puisse passer entre le cadre et son support

Prendre la plaque support préparée, et la positionner avec le contrôleur entre la plaque et la colonne de direction afin de trouver la bonne position.

Faire une marque au marqueur du trait de coupe et couper à la meuleuse.

Soudure de la plaque support de batterie sur la colonne de direction

Selon le choix du nombre de batterie cette plaque support de batterie n'est pas réalisée de la même façon

Version 1 batterie : une simple plaque d'acier de 33x10,7 cm d'épaisseur de 2mm

Version 2 batteries :

- Enlever la peinture avec la mini meuleuse et son disque abrasif ou à la lime à métaux ou de la toile émerit, afin que la soudure puisse adhérer au support

- Souder (au tig, mig ou à l'arc) la charnière

Cache en dibon pour version deux batteries

Mise en place de la fourche

Matériel :

- fourche préparée

- graisse à roulement

- roulement (TO DO:ref)

Pour commencer on a la fourche (TO DO:photo)

- Mettre en place le roulement à l’intersection de la fourche et la partie filetée de la fourche et les graisser avec de la graisse à roulement. Il y a un sens et c’est évident lors de la pause .

TO DO : schéma +photo

- Rentrer la fourche dans la colonne de direction et mettre le roulement en haut de la colonne de direction dans la coupelle (qui sert à accueillir le roulement).

TO DO : photo +schéma

- Ensuite venir visser la rondelle sur la partie filetée de la fourche (en haut) pour régler le jeu de la colonne de direction.

TO DO:photo

- Ensuite placer une autre rondelle (de friction ?) et puis l’écrou de la colonne qui sert avec la rondelle 2 à empêcher la rondelle 1 de se désserrer et de générer du jeu dans la colonne de direction

TO DO:photo + schéma

Mise en place de la roue motorisée

Le fil d’alimentation du moteur doit être à droite quand on est en position conducteur.

Positionner la roue dans la fourche

Points de vigilance :

Sur le moteur , il y a deux rondelles de chaque côté . Avant de le mettre dans la fourche , on ajoute une 3e rondellede chaque coté avant de mettre l’écrou.

En vue conducteur, à gauche on a une rondelle épaisse à moitié rentrée dans le moteur , par dessus, la rondelle spécifique avec ergot qui permet de bloquer le moteur dans la fourche, à droite, on a une rondelle fine et une rondelle spécifique.

La fourche vient se mettre en place de part et d’autre des rondelles spécifiques. Ensuite on a une rondelle fendue qu’on ajoute, qui sert d’anti désserrage.

TO DO : schéma+photo

Avant de positionner la roue dans la fourche, on enlève, les écrous et les rondelles fendues.

Mettre la fourche en place. Bien faire attention à ce que le câble d’alimentation soit positionné en dessous des rondelles, et de l’axe du moteur , cable pointant vers le bas et plus bas que les rondelles..

TO DO : photo à ajouter

On remet les rondelles fendues et les écrous. On utilise deux clés pour le serrage de chaque côé. Et on serre jusqu’au bout mais sans trop forcer (TO DO : ref de couple de serrage à ajouter)

A ce stade, on a la roue motorisée installée dans la fourche avec le support de batterie soudé et la partie intérieure de la charnière soudée. Les roulements de la colonne sont également serrés. On a donc le module trotti pour lequel il manque maintenant les cornes qui vont le raccorder au fauteuil et le contrôleur ainsi que la batterie et le guidon.

Préparation des plaques supports pour fixer les pinces Manfrotto sur les cornes du chassis

- Couper à l'aide d'une meuleuse (ou scie à métaux) les deux plaques d'acier de 3 ou 4 mm d'épaisseur : 30 x 70 mm

- Percer la plaque de deux trous de ø 5mm face aux deux trous de la pince Manfrotto

- Visser avec une clé allen, la plaque avec les 2 vis de ø 5mm et 16 de longueur (M5-16mm)

Cornes

Les cornes du chassis, surlesquelles sont fixées les pinces manfrotto grâce aux petites plaques fixées dessus, permettent de positionner le trotti sur le fauteuil.

TO DO: photos à ajouter

- Souder les deux bouts de tubes entre eux (soudure à l'arc ou au MIG)

Attention : petites roues doivent être à 5cm du sol (prévoir petit affaissement)

Préparation des cornes du chassis

- Cintrage du tube de 21 mm de diamètre à 90°

- Ecraser le tube avec une presse (ou un étau puissant) aux extrémités sur 5 cm

- Souder le bas de la partie écrasée du tube au haut de la plaque de fixation qui a été fabriquée pour venir se fixer sur la pince Manfrotto. Il faut souder des deux côtés (devant et derrière ) afin d'assurer une bonne fixation car l'effort peut se faire de part et d'autre.

TO DO : Photos à remettre dans l'ordre

Guidon

Pour choisir le guidon il est préférable d'avoir un guidon avec une potence ajustable, certes plus cher mais qui permettra plus de réglage et un confort d'utilisation à long terme.

D'autre part, vérifier que les poignées du guidon sont standards soit d'un diamètre extérieur de 22.2mm, et un diamètre intérieur de 19mm. Ainsi le positionnement de la poignée d'accélération et du frein n'auront pas besoin d'un manchon intermédiaire qui peut être fastidieux à réaliser sans équipement.

Le guidon en pièce détaché est composé à la fois de la partie guidon pour poser les mains et du tube qui le raccorde à la fourche. Le bas du tube a une clé excentrique qui permet grâce à l'écrou du guidon de le verrouiller. Or, la longueur de ce tube est trop courte pour l'usage qu'on veut en faire, il faut donc le rallonger. Pour cela il faut couper le tube du guidon de base à environ la moitié. Cela nous donne donc deux parties, la partie haute avec le guidon et la partie basse avec la clé excentrique.

TO DO: ajouter ici la photo du guidon en pièce détachée.

On ajoutera ensuite une rallonge entre ces deux parties, qu'on soudera bord à bord une fois toute la préparation en place. Il faudra également ajouter deux manchons pour ces raccords qui viendront à l'intérieur de manière à renforcer les soudures. Afin de garder la possibilité de serrage fait avec la clé excentrique nous devons aussi rallonger la vis initiale qui permet de la verrouiller avec une tige filetée et un écrou.

Ajustement de la hauteur du guidon avec la personne

Afin d'ajuster la longueur de la potence reliée au guidon, il faut trouver un compromis entre la position idéale afin de détendre les épaules et l'utilisation du système sans écraser les jambes.

Le mieux est de choisir un guidon avec une potence inclinable.

En jouant sur la potence inclinable, et la hauteur du guidon, il faut trouver le compris entre le confort d'utilisation en mode conduite, et celui en mode dévérouillage qui abaisse le guidon au niveau des jambes sans les écraser !

Pour cela, on met en place la rallonge du guidon et on fixe le guidon à une hauteur qui parait bien (à la fois en mode conduite et en mode déverrouillage) avec des colliers de serrage (provisoires).

L'idée c'est que les bras ne doivent ni être en position de rétropulsion (coudes vers l'arrière) ni de flexion (coudes vers l'avant) mais en position de détente avec les coudes qui viennent légèrement appuyer sur les gardes-boue. Idéalement les coudes devraient être environ à 90 degrés mais le problème c'est que cela ne permet plus de tourner le guidon si celui-ci est trop bas, et cela pose aussi le problème qu'en position de dévérouillage cela vient écraser les jambes.

En ayant un guidon avec une forme différente, qui redescendrait de part et d'autre du guidon au niveau des poignées, cela pourrait sans doute améliorer la position.

Avant de couper le tube de rallonge de la potence, bien penser à garder au niveau du bas du tube le maximum de longueur possible rentrée de manière à garder une possibilité de réglage par la suite. Faire une marque pendant le test là où le tube sort de son support afin de vérifier qu'il y ait une bonne longueur. Faire également une marque au niveau de la coupe à faire sur la partie haute où sera soudée le guidon.

Découpe du tube de rallonge de la potence

Une fois les réglages de hauteur effectuées et les marques faites sur le tube, placer le tube de rallonge dans un étau.

Découper le tube avec une meuleuse selon les marques faites auparavent.

Préparation des manchons de renfort

Les manchons sont préparés avec un tour à métaux de manière à venir s'encastrer dans les tube original du guidon que l'on a coupé.

Rallonger la vis de la clé excentrique

Visser l'écrou (TO DO : ref???) au bout de la tige filetée que l'on coupera à la longueur voulue (selon la longueur de la rallonge - TO DO : à éclaircir avec des schémas. Une fois vissé on ajoute un point de soudure afin de le fixer définitivement. Ainsi le système de verrouillage pourra fonctionner une fois la rallonge terminée.

De l'autre côté de l'écrou on vissera la partie basse du tube d'origine du guidon qui a à l'intérieur du tube le filetage entrant dans la clé excentrique. Cela nous permet ainsi de rallonger la fonction de verrouillage.

TO DO: ajouter photos

Guidon rallongé

Voici à quoi devrait ressembler le guidon rallongé avec ses manchons.

Bequilles avec roulettes

Version 1 béquille vs 2 béquilles

TO DO:Ajouter photos + explications

Assemblage

Soudure de la charnière sur la colonne de direction

- Ajouter le système de verrouillage sur la charnière ( TO DO : A DETAILLER)

- Potence et fourche

Soudure des cornes aux supports des pinces Manfrotto

Soudure des cornes aux manchons de la charnière

- Positionner le fauteuil sur des cales avec la personne dedans

- Les cornes doivent être en place et soudés aux supports des pinces Manfrotto

- Ajuster l'angle du trotti en position haute afin que le guidon soit à bonne hauteur pour la personne et que la colonne de direction ne gêne pas ses jambes (TO DO (à vérifier))

- Pointer au tig les manchons et l'extrémité des cornes

- Souder tout le tour des manchons à l'extrémité de chaque corne

Partie Electronique

Se référer à la page de documentation correspondante au contrôleur que vous avez ( la version avec afficheur : Controleur_de_moteur_electrique_Low_Cost_V2, la version sans afficheur, Controleur_de_moteur_electrique_Low_Cost_V1)

Batterie: Modification du circuit de bloc de charge

- Ouvrir le support de batterie avec un tournevis

- Couper les 4 fils qui se trouvent entre les gros fils, rouge et noir, de chaque extrémité

- Replacer le bloc de charge en position

- Remettre le support de batterie avec l'aide du tournevis en prenant soin de laisser sortir les cables rouge et noir par le trou prévu à cet effet

Bouton arrêt d'urgence

TO DO : AJOUTER LE SCHEMA DU CABLAGE et l'option pour intégrer dans le circuit un chargeur de téléphone

La position du bouton d'arrêt d'urgence est à définir avec l'usager. Il doit être à portée de main.

Sur la version avec une seule batterie, Le bouton d'arrêt d'urgence sert à se mettre en OFF.

Sur la version avec deux batteries, il peut être positionné sur le couvercle en dibon du support batterie. On ajoute aussi à côté un interrupteur 3 position, qui permet de sélectionner la batterie qu'on souhaite utiliser (gauche ou droite) et la position zéro permet de se mettre en OFF.

Exemple pour intégrer le bouton sur la version 2 batteries

- Percer le haut du support de batterie, ø 16 mm

- Insérer la partie supérieur du bouton par le haut

- Ajouter la bague par le dessous pour "emprisonner" le bouton

Installation des freins

Options

TO DO: extraire photos de la video d'André du 27/06.

Retours utilisateurs

- Ajout de la marche arrière qui offre l'avantage de verrouiller le système du trotti en position haute sans effort.

- Modificiation du moteur :

- Ouvrir le moteur. Pour cela il faut fabriquer un outil, pour dévisser à gauche. A l'intérieur on verrouille la courronne de roue libre avec 3 points de soudure parce qu'il y a 3 galets et on remonte le moteur

- Verrouillage de la flasque (sur roue faite avec flasque) car elle se dévissait quand on actionnait la marche arrière Cela consiste à mettre une petite encoche (voir vidéo, faire une photo. cela consiste en un perçage, tarraudage et une petite vis sans tête, vis pointeau) pour éviter que cela se dévisse en marche arrière.

- Modificiation du moteur :

- Ajout d'un frein de direction qui permet d'éviter que la roue parte en tout sens quand on déboite le trotti

- Ajout du disque pour éviter au démontage que la roue parte sur les côtés(TO DO: à quoi ça sert, photo du disque, et dessins et photos pour savoir comment on ajoute le disque sur le moteur). Avant on mettait une goupille mais cela nécessite l'usage des deux mains

- Fabrication d'une petite entretoise qui permet d'ajouter le disque sur le moteur

- Ajout du disque pour éviter au démontage que la roue parte sur les côtés(TO DO: à quoi ça sert, photo du disque, et dessins et photos pour savoir comment on ajoute le disque sur le moteur). Avant on mettait une goupille mais cela nécessite l'usage des deux mains

Cela freine la roue sans la bloquer, c'est à dire s'il oublie de le désserer il va quand même pouvoir avancer mais cela sera plus dur.