Formations:Atelier Mobilab 2 du 22 au 28 septembre 2021

Organisation générale

Pour réussir cette semaine nous avons eu besoin de :

- 1 Animateur pour la semaine

- 1 Photographe/journaliste

- 1 Soudeur

- au moins 2 bénévoles par jour

- 5 porteurs de projet

Agenda

Au préalable avant la semaine :

Nous avons rencontré toutes les personnes pour leur présenter l'atelier pendant 1h

Nous avons rencontré toutes les personnes pour affiner les besoins spécifiques de leur solution de mobilité

La semaine

Mercredi :

Introduction à la semaine Mobilab + découverte des Fablabs

Jeudi :

Finition du châssis grâce à la mécanique, cintrage, soudage ... et mise en place de la partie cycle : Freins, guidon, roue ...

Vendredi :

Électronique pour motorisé le projet

Lundi :

Rendre beau grâce à la Fabrication Numérique avec les imprimantes 3D

Mardi :

Rendre beau grâce à la Fabrication Numérique avec la découpeuse laser

A posteriori de la semaine

Une à deux heures pour faire le bilan après que le porteur est utilisé son prototype.

Les documentations qui nous ont servit pour les réalisations

Pour réaliser le châssis :

Trotti : https://wikilab.myhumankit.org/index.php?title=Projets:TrottiV3

Pour prendre la main sur la partie électrique :

Contrôleur Low Cost : https://wikilab.myhumankit.org/index.php?title=Projets:Controleur_de_moteur_electrique_Low_Cost

Présentation des différents trottis

Carole

Projet : 5ème roue pour électrifier un fauteuil manuel.

Description du projet :

J'ai choisi de motoriser mon fauteuil manuel pliant avec une 5ème roue pour me permettre d'aller me promener sur de plus longues distances sans trop fatiguer mes bras et avoir la liberté de partir ou seule ou surtout de ne pas avoir une tierce personne qui pousse le fauteuil derrière moi mais plutôt à côté de moi ce qui est plus agréable pour pouvoir discuter.

Cette 5ème roue est pilotée avec une gâchette par le biais de mon genou pour garder mes mains libres pour tourner avec les mains courantes de mon fauteuil.

La motorisation est une batterie VELIB sur laquelle a été faite un trou pour installer un bouton marche/arrêt et que je mets dans un sac à dos derrière mon fauteuil.

La contrainte était de pouvoir manier facilement les accessoires à installer seule sans trop de difficulté.

1 - Création d'une barre démontable : 2 supports ont été créés et fixés sur le fauteuil , n'apportant aucune gêne pour plier le fauteuil.

J'installe une barre extensible sur les supports , serrée par un boulon sur laquelle je pose la roue à l'aide d'une pince.

La roue dans laquelle se trouve le moteur est reliée électriquement à la batterie, qui se trouve dans mon sac à dos avec le pilote.

2 - Le pilote, après soudure des fils, a été installé sur la batterie à l'aide de 2 plaques en alu pour être bien maintenu.

3 - Un tube a été créé à dimension pour rester en place sur le fauteuil au niveau du genou avec une protection pour ne pas abîmer la peinture du fauteuil , sans gêner le pliage du fauteuil, sur ce tube est installée une gâchette de quad, initialement à pouce.

4 - Une plaque en bois découpée au laser a été rattachée à la gâchette par 2 écrous pour créer l'accélération par l'appui du genou, ce qui facilite la manipulation.

5 - Une pièce en 3D a été créée pour maintenir le fil électrique provenant de la batterie et pour insérer un bouton Marche/Arrêt à côté de la gâchette renforçant aussi la sécurité en pouvant arrêter le fauteuil en cas d'urgence.

6 - Un capuchon pour le bouton Marche/Arrêt en plastique a été créé avec l'imprimante 3D, permettant une meilleure préhension.

Une fois l'ensemble terminé, vient le moment des essais, perso c'est super.

Merci à tous Yohann, Pauline, Gaël, Dédé, Alain, Marc et ceux dont j'ai oublié le nom, Dslée

Vous êtes tous formidables, je garde un souvenir inoubliable :-))

Carole

Elodie

un tricycle motorisée semblable au vespace

un chassis métallique avec une fourche haute,surmonté d'un plateau pour poser les pieds

avoir une posture plus "debout" et sortir du fauteuil roulant que j'ai au quotidien, sachant que mon équilibre est meilleur depuis quelques mois.

porteuse de projet: elodie,contributeurs: yohann, michel, une équipe de mécanique et une autre équipe formateur à l'electronique ,et cycle

- Porteurs du projet :elodie

- Concepteurs/contributeurs :yohann, dédé, Michel, Léo,Alain, Gaêl.

- Animateur (coordinateur du projet)yohann, Léo, Pauline

- Fabmanager référent: yohann

- Responsable de documentation

Matériel nécessaire

chassis métallique roue motrice avant roues tout terrain à l'arrière fourche et tube métallique accélérateur de type mobylette,scooter freins vélo cables freins batterie 8.8

Outils nécessaires

fer à souder chalumeau(fixer les châssis) chassis fourche guidon vélo enfant accélérateur mobylette batterie vélo electrique interrupteur(economie de la batterie) fils electriques frein

Coût

Délai estimé

environ deux bonnes semaines pour ajustement des materiaux

Fichiers source

le vespace du wikilab

Etapes de fabrication pas à pas

Journée 1 et 2: -apprentissage du courant electrique(Michel, -essais des châssis pour évaluer la solidité des materiaux utilisés Journées 3 et 4: fixation de la roue motrice aux fils electriques (gaêl ,alain, yohann, elodie) -but alimenter en electricité le lodispace

Journées 4 et 5

-atelier soudure, branchement des fils electriques (marc m'apprend a relier les fils et souder) fixation de l'accélérateur(poignées du guidon) fixation interrupteur de la batterie( boitier en bois)(franck et franck V. et elodie) journées 6 et 7: -apprentissage de l'imprimantes laser et 3D -exercice d'impression avec le logiciel spécialisé(léo, serge, Elodie)

Durée de fabrication du prototype final

Journal de bord

Journée 1 et 2: -apprentissage du courant electrique(Michel, -essais des châssis pour évaluer la solidité des materiaux utilisés Journées 3 et 4: fixation de la roue motrice aux fils electriques (gaêl ,alain, yohann, elodie) -but alimenter en electricité le lodispace

Journées 4 et 5

-atelier soudure, branchement des fils electriques (marc m'apprend a relier les fils et souder) fixation de l'accélérateur(poignées du guidon) fixation interrupteur de la batterie( boitier en bois)(franck et franck V. et elodie) journées 6 et 7: -apprentissage de l'imprimantes laser et 3D -exercice d'impression avec le logiciel spécialisé(léo, serge, Elodie)

Serge

Projet : aide à la mobilité (AVC : paralysie côté gauche)

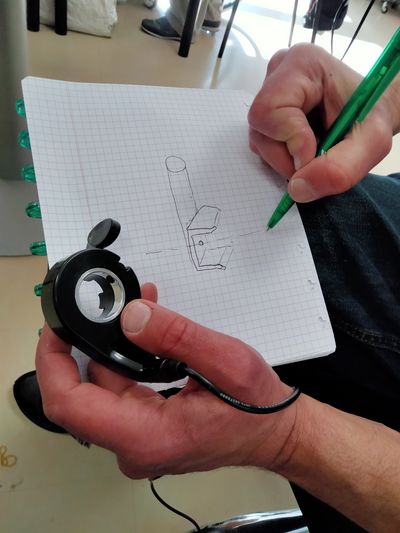

Idée première : concevoir un véhicule avec assistance électrique (3 roues avec siège sur plate-forme et guidon trottinette avec frein et accélérateur). Photo de l'idée première :

Après construction du châssis, le projet a été abandonné car jugé trop dangereux par l'encadrement (pas assez de stabilité et risque de chutes importants). L'engin à 3 roues n'étant pas assez stable par rapport au handicap, il aurait fallu partir sur un châssis plus large et à 4 roues.

Idée à développer : Garder l'idée mais imaginer la création de cet engin à 4 roues. (projet qui n'a à ce jour pas encore été créé par human kit . De ce fait, il a été conseillé dans un premier temps de faire un essai sur un scooter existant chez un concessionnaire (scooter à 4 roues avec siège adapté).

Franck

Projet : Rénovation de ma 3ème roue (achetée neuve il y a 8 ans).

Après 2375 km parcourus avec cette roue, des problématiques électriques sont apparues. Pensant cet engin obsolète et irréparable, je m'orientais depuis 1 an vers l'achat d'une roue neuve. Mais, le coût financier me faisait repousser mon projet d'achat toujours à plus tard. Je prenais toutefois des risques à utiliser cette roue qui s'interrompait électroniquement sans prévenir (en montée, un jour le système électrique s'est arrêté, je n'ai pas réussi à bloquer mon fauteuil roulant et suis parti en marche arrière jusqu'à ce que la chute inévitable me stoppe ... étalé à terre !!!).

N'ayant que de faibles notions d'électronique et au risque de faire pire, je n'avais jamais osé ouvrir pour découvrir les problématiques. De plus, mon handicap "tétraplégie" m'empêche de bricoler facilement avec des outils.

Il y a 3 mois j'ai croisé un adhérant de HumanLab m'indiquant qu'avec ce lab j'aurais pu donner une seconde vie à mon engin. Après entretiens avec les responsables de HumanLab, j'ai effectivement compris que ma roue n'était pas destinée à la poubelle ! Quelle bonne info !

Voici la roue avant rénovation :

Problématiques électriques :

- le cadran numérique se met en "erreur" de temps en temps.

- broutage de la roue de temps en temps en accélération.

- la batterie semble en fin de vie puisque je fais 3 fois moins de kilomètres qu'à l'origine.

Problématiques mécaniques :

- les freins doivent être refaits

- l'attache de l'afficheur électronique est cassée, il faut trouver une solution pour la refixer.

PHASE 1 : Réparer la partie électrique

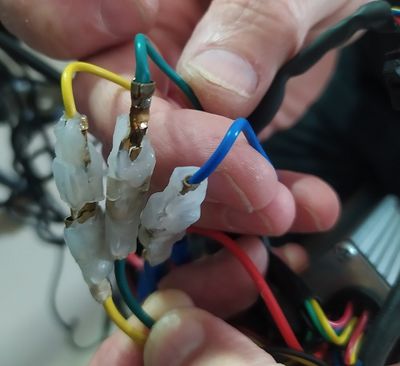

Après ouverture de la sacoche où se trouvait toute l'électronique, nous avons pu constater 2 problèmes.

1) Nous avons déployé l'ensemble des fils et sommes très vite tombés sur une panne flagrante. Trois fiches électriques avaient fondu. Cela mettait en court-circuit le système. Heureusement, le contrôleur semble ne rien avoir subi. (Le problème de mise en "erreur" du cadran d'affichage et arrêt soudain de l’électronique était trouvé).

3 fiches fondues

Pour réparer cette panne, nous avons supprimé les 3 fiches plastiques fondues et ressoudé les fils.

2) En tirant un peu sur chaque fil, nous avons pu constater un fil coupé à l'intérieur d'une fiche. Cela faisait couper le circuit par intermittence. (Le problème de broutage de la roue électrique en accélération était trouvé).

Pour réparer cette panne, nous avons enlevé la fiche et ressoudé un à un les fils de ce contacteur.

Nous avons protégé chaque soudure d'une gaine de protection thermorétractable (veillez bien à passer cette gaine avant de souder sinon vous êtes bon pour dessouder et recommencer !)

PHASE 2 : Changer la batterie

Ma batterie d'origine semble en fin de vie puisque je parcours aujourd'hui environ 12 km maximum contre 35 km auparavant. Cette batterie est également en fin de vie à cause de fils qui se fragilisent à l'intérieur. Il y a 1 an, j'ai dû ouvrir cette batterie pour ressouder un fil cassé dans un endroit très difficile à atteindre. (ouvrir une batterie étant vraiment déconseillé, il me fallait la changer).

Changement de la batterie d'origine par une batterie de Rennes Métropole. (le contrôleur n'était pas à changer)

Démontage du support de l'ancienne batterie et création d'un nouveau support sur le lieu de la Ferme de la Harpe. Une visse récalcitrante et totalement bloquée nous a obligé à utiliser la perceuse pour l'extraire. Il a donc fallu dans un second temps tarauder pour retrouver un filetage propre.

Création du nouveau support pour fixer la batterie

En métallerie : découpe, perçage, fixation et ajustage.

Un connecteur permet de changer facilement la batterie avec une petite batterie. Je souhaitais cette possibilité car les batteries Rennes Métropole font 316 WH (les compagnies aériennes n'acceptent que les batteries lithium inférieures à 300 WH !). Une petite batterie hoverboard sera le bon compromis pour voyager en avion.

PHASE 3 : S'occuper de la mécanique

A) Le disque de frein était voilé, il fallait le changer. Les plaquettes de frein étaient HS. (Produits achetés chez Décathlon)

B) Et pour finir, l'afficheur électronique a été refixé grâce à la création d'une pièce fabriquée avec l'imprimante 3D

VOICI LA ROUE RENOVEE ... c'est reparti pour 8 ans et quelques centaines de kilomètres !

Durant ces quelques jours passés, j'ai pu profiter

De moments conviviaux avec une équipe conviviale ...

Tony

Génèse du projet : en tant que paraplégique, l'idée de la création de la 5ème roue motorisée était de pouvoir me soulager dans des pentes, mais aussi sur des chemins.

Dès l'origine, j'ai envisagé cette 5ème roue associée à ma FrontWheel (roue fixée à l'avant de mon fauteuil, le soulevant afin que les petites roues ne butent pas sur des obstacles), me permettant ainsi de pouvoir circuler sur des axes plus chaotiques, il s'agit ainsi donc pour moi plutôt d'une 6ème roue !

La 1ère étape a consisté à trouver l'emplacement de chaque module (roue, batterie, accélérateur...) :

1/ La roue motorisée fixée sur l'axe de mon fauteuil sous l'assise, bien centrée afin qu'elle ne touche pas les roues de mon fauteuil lorsque je tourne

2/ au regard de la place imposante prise par la batterie (recyclage de vélo électrique), nous l'avons fixé à la verticale sur la barre de soutien de mon fauteuil à l'aide d'une grosse pince. Sur cette même batterie, nous y avons fixé le contrôleur ainsi que le bouton de marche/arrêt.

3/ je n'ai pas souhaité fixer l'accélérateur sur mon fauteuil, le long de la jambe, j'y voyais des problèmes de préemption avec un système de gachette à ressort (maintien d'un doigt sur l'accélérateur tout en ayant les 2 mains sur les mains courantes) ou de sécurité avec un système de gachette figée sur une position (intervention sur la gachette en cas d'urgence). Par conséquence, nous avons envisagé d'autres alternatives et j'ai retenu celle de la poussée à partir de mon coude droit, me permettant ainsi de garder mes 2 mains sur les mains courantes. Cela a nécessité de trouver un système de fixation. Nous avons commencé avec une pièce en plastique fixée sur ma barre de soutien, en 2 morceaux reliés par 2 vis ; pièce dans laquelle passait un tube (partie de guidon de vélo) sur lequel nous avions fixé la gachette, prolongée d'un petit morceau de bois. D'un point de vue fonctionnel, cela correspondait à mes attentes avec une accélération progressive à ma poussée du coude, néanmoins je ne souhaitais pas conserver à demeure sur mon fauteuil un tel système de fixation (lorsque je n'ai pas besoin du système de motorisation, pour des raisons essentiellement d'esthétisme mais aussi d'encombrement). Dès lors, nous avons imaginé un système de fixation à l'aide également d'une grosse pince, sur laquelle nous avons fixé un support (trépied appareil photo) pour positionner le tube (guidon de vélo) et la gachette d'accélération.

La phase finale a consisté à minimiser les fils électriques, les réduire (recours notamment au soudage des fils avec de l'étain) et les masquer au maximum à l'arrière de la batterie.