Projets:Banc universel de Chauffe à fil - Systergo

| Banc universel de Chauffe à fil - Systergo | |

|---|---|

| Informations | |

| Description | Banc universel de Chauffe à fils - Systergo |

| Catégorie | Hors handicap |

| Etat d'avancement | Réalisés |

| Techniques | bricolage, découpe laser, CNC"CNC" n’est pas dans la liste (android, appinventor, arduino, BLE, bluetooth, bricolage, couture, découpe laser, esp, fixation, ...) de valeurs autorisées pour la propriété "A techniques". |

| Durée de fabrication | de 4 à 8 h |

| Coût matériel | De 50 à 100 euros |

| Niveau | Difficile |

| Licence | by-nc-sa |

| Date de création | 2023-11-05 |

| Équipe | |

| Porteur de projet | Antoine Systergo |

| Contributeurs | Antoine Systergo |

| Fabmanager | Antoine Systergo |

| Référent documentation | Antoine Systergo |

| Partenaires: | Systergo"Systergo" n’est pas dans la liste (le collège des Hautes Ourmes (Rennes), le collège des Chalais (Rennes), l’Institut Médico Educatif PREFAAS (Rennes), le collège Bellevue (Redon), l’Institut d’Education Motrice La Clarté (Redon), le collège Mahatma Gandhi (Fougères), l’Institut d’Education Sensoriel Paul Cézanne (Fougères), le collège Du Querpon (Maure-de-Bretagne), l’Institut Médico Éducatif Les enfants du pays (Poligné), Lab4i, ...) de valeurs autorisées pour la propriété "A partenaires". |

| Nom humanlab | Humanlab_MHK |

| Documentation | |

| Statut de la documentation | Partielle |

| Relecture de la documentation | Non vérifiée |

Description du projet

Dans le cadre de la fabrication de nos objets, nous utilisons très souvent la découpe de patrons par Fraiseuse CNC et le pliage de ces patrons grâce à un banc de chauffe et à des gabarits. Les problèmes des bancs de chauffe commerciaux sont :

- Un coût élevé

- Des dimensions pas adaptées à nos petites pièces

- Une zone de chauffe et de repose plaque qui gêne certains plis

- Une faible modularité

- Ne permettent pas toujours la chauffe de manière alternative des deux côtés du plis.

Nous avons donc dans la cadre du Mobi’lab organisé par le Dynalab de la ville de Chambéry et le Dig’hub de la ville de Shawinigan, fabriqué ce banc universel de chauffe à fil. Nous pensons que cette solution peut intéresser les fablabs et autres associations de Makers. C’est pourquoi nous avons choisi une solution open-source qui utilise des objets facilement sourçables.

Cahier des charges

Notre banc de pliage doit répondre aux problématiques suivantes :

- Être open-source, et avec des composants facilement sourçable

- Permettre une modularité si on fabrique plusieurs exemplaires de banc (allonger la chauffe, ou faire des angles)

- Permettre une chauffe un pli proche d’un pli existant : ainsi on peut chauffer des deux côtés même avec un pli déjà existant proche

- Permettre de régler la température de chauffe

- Permettre de fixer les plaques sur le banc

Analyse de l'existant et liens utiles

Les bancs de pliage plastique à fil chaud existant (commerciaux ou DIY) ont en général les problématiques suivantes :

- Au-dessus et en dessous du fils une plaque empêche de chauffer/plier la plaque des deux côtés, résultant en un pli di-symétrique

- Dans le prolongement du fils, le système de fixation et les composants électriques empêche de chauffer entre deux plis ou de faire « pendre » un pli déjà fait qui gêne ainsi la distance de chauffe.

- Beaucoup de banc sont associés de système de pliage qui empêchent d’utiliser dans plaques plus longues ou sinon un très grand banc qui permet de faire des dimensions plus grandes

- Impossibilité de chauffer deux plis en même temps pour faire un pliage dans un gabarit

Matériel

Il vous faudra pour la fabrication du matériel facilement disponible en fab-lab ou magasin de bricolage et des composants électroniques facile à trouver (ou récupérer en ressourcerie).

Matériaux :

- CP 5mm

- CP 10mm

- PolyCarbonate (PC) ou PMMA : 3mm

- Vis M4 x 12 tête plâte

- 2x Petite Cosse ronde M4

- Lot de rondelles M4

- Une vingtaine de vis à bois 15x2.5mm à tête fraisée

- 4 Vis à bois 20x4mm

- Ressort de traction (récupéré en ressourcerie)

- 60cm de Fil Chauffant (thermorésistant) : nous avons récupéré le nôtre dans de vieux radiateur « grille-pain », disponible également dans : les sèche-cheveux, les décapeurs thermiques, les couteaux/scie chaud.e.s à mousses, à l’achat sur internet.

- 10cm de tige aluminium 6mm de diamètre

- Tube en U aluminium de 15.5x15.5mm

- Rondelles céramiques diamètre 4mm intérieur et 8mm extérieur : récupérés dans un radiateur « grille-pain » (nous en avons un gros stock chez contact@systergo.fr si vous n’en trouvez pas ailleurs)

Electricité :

- Un transformateur 220V AC -> 24V 4A DC : LED Transformateur 24V 300W Constante Tension Alimentation LED - Ultra-mince AC 220/230V à DC 24 Volts 12.5 Ampères

- Un multimètre : Greluma 2 Pcs Ampèremètre de Voltmètre à LED de 0,28", Testeur de Courant de Tension d'affichage de Multimètre Numérique,DC 0-100V 10A

- Un régulateur de tension DC : WINGONEER XL4016E1 DC 4-40V à DC 1.25-36V 8A Régulateur de Tension du convertisseur Buck Converter 36V 24V 12V à 5V Puissance Élevée

- Un fusible et porte fusible 10A de voiture

- Un interrupteur AC

- Une prise 220V pour alimentation d’ordinateur

- Une prise murale 220V

- Un câble d’alimentation d’ordinateur

Outils

- Une machine à découpe laser

- Fraiseuse CNC à bois

- Dremel avec fraise diamant

- Une perceuse/visseuse à main

- Scie à métaux et lime à métaux

- Fer à souder

- Mèches :

- 2mm, 3.2mm

- Tarot M4

- Fraise 45°

Coût

Coût total estimé à 70€ (en comptant l’achat des composants électriques et matériaux)

Fichiers source

J'ai mis à votre disposition les fichiers sources et ressources pour cette fabrication. J'espère qu'il n'y aura pas de problèmes de compatibilité. Télécharger les fichiers sources de fabrication : .step , .pdf, .jpeg, .dxf ...

Vous pouvez aussi consulter la vidéo de présentation sur notre page Youtube. (bientôt disponible)

Etapes de fabrication pas à pas

Structure du banc

A partir des fichiers de découpe, découper les plaques de bois :

- En CP5

- En CP10

- Et découper à la CNC l’emboitement du voltmètre

Découper au laser la plaque de PMMA de façade. Voici le montage explosé de la boite.

A la perceuse faire des pré-trous et le fraisage ou vous le souhaitez pour monter la boite solidement. Avant de monter la boite complète, préparez le montage électrique.

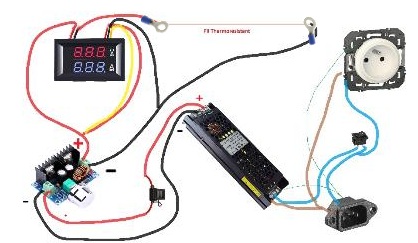

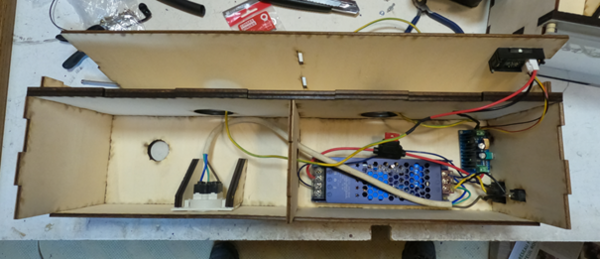

Montage électrique

Je vous encourage, avant de faire le montage dans le banc monté, à faire un montage d’essai sur une planche en bois. Ainsi vous vous assurerez que vos composants fonctionnent et que vous arrivez à faire monter la température de votre fils chaud à la température désirée. Voici une image du montage Electrique :

Vous pouvez souder les différents fils lorsqu’ils se séparent, et étamer les fils qui sont serrés dans les composants. Remarque : pensez à laisser assez de longueur de fil pour pouvoir faire les branchements facilement. Exemple monté dans la boite. (ne pas se fier aux couleurs)

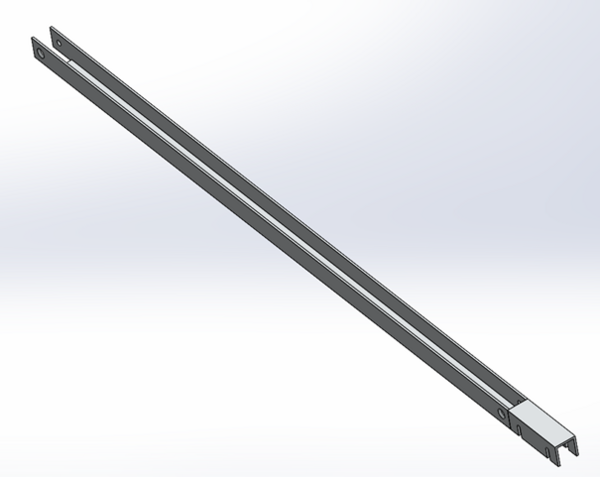

Préparation du Tube en U alu

Suivez les fichiers .STEP du tube en U pour faire la découpe et la préparation du tube. Il y a deux morceaux :

- Le tube principal est le tube le plus long qui aura pour rôle de maintenir le fils thermorésistant à bonne hauteur par rapport au plateau et parallèle à ces deux côtés.

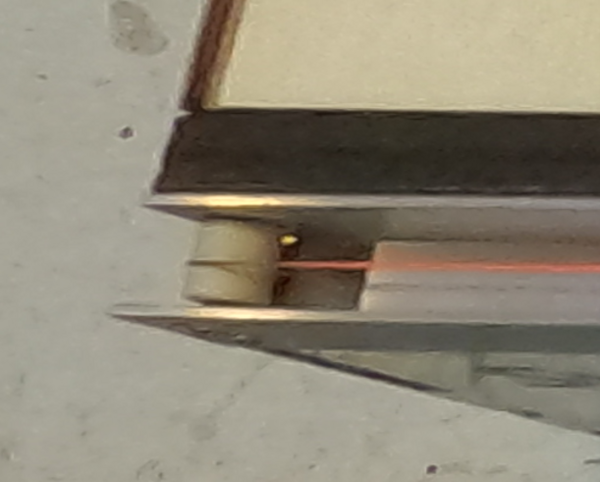

Pour cela : Percez un trou traversant entre les deux montants du tube en U et fraisez un côté pour que la vis à bois de fixation ne dépasse pas sur l’avant du banc. Il faut ensuite couper le fond du U sur une extrémité du tube (ça permettra au fils de redescendre vers l’intérieur du banc. Plus cette fente est petite plus vous pouvez positionner votre rondelle en céramique proche du bord et donc moins de zone sans chauffe vous aurez en cas de modularité avec une autre plieuse symétrique). Voici un exemple de cette partie de la plieuse en utilisation :

Insérez alors la vis à bois de 20x4mm en y glissant le disque en céramique. Rque : Ce disque peut être préalablement raillé (à l’aide d’une Dremel de d’une fraise diamant) d’une fente au milieu pour assurer le guidage du fils chaud. De l’autre côté du tube en U faites également un trou à travers les montants et fraisé pour la vis et la rondelle céramique.

- A l’autre partie du tube en U a pour but de cacher le mécanisme de tension et de protéger les utilisateurs du fils chaud à découvert à cet endroit-là.

Vous pouvez suivre le fichier tube en U cache fils.STEP pour réaliser cette pièce : il consiste à fendre les montants du tube à deux endroits de manière à le glisser sur deux vis qui le maintiendront en place. Voici une photo de cette pièce :

Tension du fil chaud

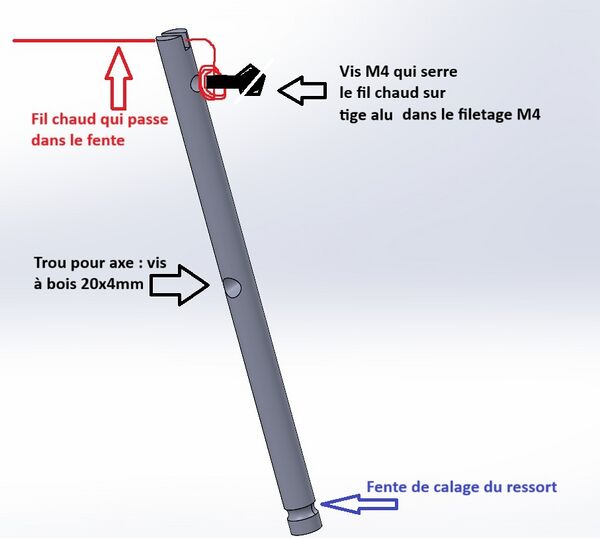

Découpez et percez la tige aluminium en suivant le fichier STEP disponible, vous pouvez le fendre avec une scie à métaux et faire le perçage à la perceuse à colonne. Pensez à tarauder le trou supérieur pour faire le verrouillage du fil : on entoure le fils chaud autour d’une vis M4 qu’on sert sur la cosse ronde de votre + électrique.

On réalise ensuite le montage suivant pour assurer la tension du fils chaud : (Rque : sur la photo, c’est une vielle tige alu qui n’avait pas encore la fente de guidage au bout). Vous pouvez utiliser diverses rondelles M4 pour assurer la verticalité de la tige et fixer votre ressort de manière à ce qu’il soit en tension importante lorsque la tige aluminium est au contact du tube en U.

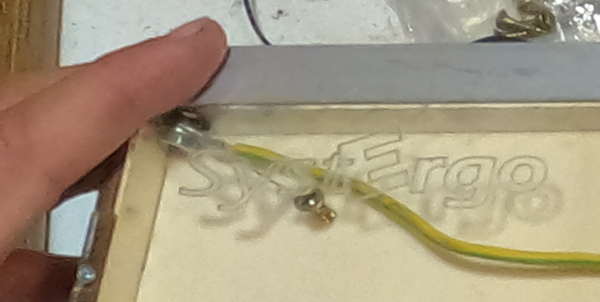

A l’autre extrémité : faire une boucle avec le fil chauffant et le coincé autour d’une vis vissée dans la plaque de CP10. Et serrer le fils chaud entre une rondelle de M4 et la cosse du fils – de votre circuit électrique à l’aide d’une vis + écrou :

Montage final du banc de chauffe

Ça y est vous êtes prêt à faire le montage complet du banc. Voici une vue explosée de la boite :

(Rque : absent sur cette vue sont les équerres triangles qui fixent la prise 220V)

Modularité

Ça y est vous avez votre premier banc de chauffe, amusez-vous bien ! Le design du banc a été pensé pour être modulaire. Vous pouvez fabriquer un second banc avec les pièces symétrisées, ce second banc peut être branché sur la prise 220V du premier banc qui fait ainsi office de multiprise/rallonge. Vous pourrez ainsi doubler la longueur de chauffe :

Ou bien les positionner en angle pour faire une chauffe sur deux côtés de l’angle en même temps, parfait pour l’utilisation d’un gabarit (bois, métal ou imprimé en 3D). Comme le montre cette suite de photos :

Remerciement et remarques supplémentaires

Merci à toute l’équipe du Fab’lab de Chambéry : le Dyna’Lab et du Dig’hub (fablab de Shawinigan au Québec) pour leur soutien et leurs idées dans ce projet. Et pour la réalisation des premiers prototypes. Remarques et conseils en vrac :

- Cette réalisation a été inventée pour facilité notre production chez Systergo, il me tenait à cœur de la partager, sont utilisation est dédiée aux personnes compétentes et son design devra être modifier en cas de problème de sécurité lors de l’utilisation.

- Attention après une longue utilisation le tube en U est chaud

- Si vous ne parvenez pas à sourcer une partie des composants, nous pouvons vous conseiller ou vous fournir : contact@systergo.fr

- Trouver un fils chaud qui correspond à vos besoins peu prendre du temps et beaucoup d’essai, l’avantage de ce banc est qu’il est très facile de changer le fils résistif et ainsi faire des SAV et des tests.

- Les dimensions de ce banc sont adaptées à notre utilisation et espace, vous pouvez les modifier à vos souhaits (j’ai fait une version miniature de 20x20cm très efficace et mignonne)

- Les trous présents dessous le banc permettent de le suspendre au mur à des clous

- Si vous utilisez deux bancs : deux bandes de dycem sous les bancs permettent de les empêcher de se dérégler en glissant.

- Les plastiques faciles à formés sont : PVC, PETG, PMMA, PLA

- Pour caler les plaques qui dépassent en longueur : découpez au laser deux copies des planches du côté du banc en CP5 avec un crénelage, fixez-les avec un angle et voilà un support à hauteur

- La planche arrière est volontairement ouverte pour permettre de tenir les plastiques avec des pinces à ressort.

Durée totale de fabrication : 4h30