Projets:Support smartphone pour application de lecture

| Support smartphone pour application de lecture | |

|---|---|

| Informations | |

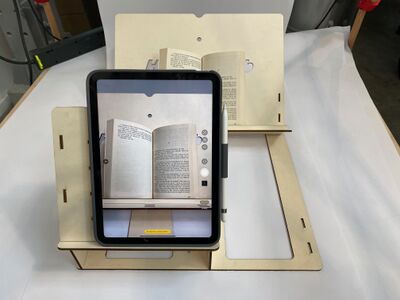

| Description | Support pour poser un smartphone ou une tablette au dessus d'une page de livre ou de magazine et utiliser un logiciel de lecture audio |

| Catégorie | Malvoyance |

| Etat d'avancement | En cours |

| Techniques | découpe laser |

| Durée de fabrication | |

| Coût matériel | |

| Niveau | |

| Licence | by-nc-sa |

| Date de création | 2024-05-16 |

| Équipe | |

| Porteur de projet | François |

| Contributeurs | |

| Animateur | Samuel |

| Fabmanager | Morgane |

| Référent documentation | Yves A |

| Nom humanlab | Humanlab_APAJH44 |

| Documentation | |

| Statut de la documentation | Partielle |

| Relecture de la documentation | Non vérifiée |

Description du projet

Support pour poser un smartphone au dessus d'une page de livre ou de magazine et utiliser un logiciel de lecture audio

Cahier des charges

Analyse de l'existant et liens utiles

Reconnaissance de texte :

- Seeing AI ; Simple d’utilisation, sensible aux mouvements, assez lent.

- Text Recognition ; Beaucoup de confirmations (lourd à utiliser), plus précis, voix peu agréable à écouter…

Scanner : On est parti du modèle ScanJig Pro à 100€ et on a gardé globalement le principe de fonctionnement.

Matériel

Contre-plaqué de 5mm

Dimensions de découpe au choix :

- 835 x 760 mm²

- 1135 x 460 mm²

Outils

Découpeuse laser

Coût

Environ 6€ de planche pour une épaisseur de 5mm

Fichiers source

Etapes de fabrication pas à pas

Modélisation sur fusion 360 :

Pour créer une nouvelle pièce, on crée d’abord une esquisse, on définit les côtes et contraintes voulues, puis on extrude. Création d’une esquisse Dessin sur l’esquisse Extrusion Nécessaire pour les dimensionnements, sert également à placer les pièces et à les contraindre Note personnelle : - Faire les esquisses avec les contraintes et en notant bien les distances en fonction des « paramètres » lorsque c’est nécessaire. Lorsqu’une esquisse est entièrement contrainte, les traits doivent passer en noir. (Bien contraindre toutes les longueurs et poser une coïncidence) (Pour ça : NE PAS ENLEVER LES TRAITS DE CONSTRUCTION) - Penser à faire un solide par pièce réelle pour faciliter les exports et lé découpe. Pour mettre une contrainte, il faut aller dans le menu de l’esquisse puis « contraintes ». La contrainte initiale est en général « Coïncident ». Le reste se fait avec les côtes. On peut également retrouver des raccourcis dans l’onglet ‘Modifier’. Une fois le solide fini, il faut penser à arrondir les bords par sécurité et à lui assigner une position sur la page (déplacer/copier). Enfin, pensez à paramétrer les côtes susceptibles de bouger. On a notamment dû recommencer pour rendre l’épaisseur de planche variable ou encore l’angle du scanner.

Export :

Une fois la modélisation finie, on exporte les pièces au format dxf. Ce sont les esquisses que l’on peut exporter ; Il suffit de faire un clic droit sur une esquisse puis sur « Enregistrer au format DXF ». Il nous est arrivé de ne pas avoir l’option. Nous avons trouvé une cause probable ainsi qu’une ‘solution’ dans le cas où on ne connaitrait pas le problème : - Si l’esquisse est en cours de modification, on ne peut pas exporter. - Si l’option n’apparait quand même pas, on peut créer une nouvelle esquisse, et « projeter » l’ancienne esquisse.

InkScape :

Afin d’adapter au logiciel de la découpeuse laser, on peut passer par InkScape. On importe chaque pièce (format dxf) dans InkScape, et on les place à l’endroit de nôtre choix. Il faut pour cela modifier les propriétés de la feuille pour s’aligner avec celles de la plaque en bois utilisé pour la découpe. On clic droit sur la page, puis « propriété du document ». Attention : Il faut également vérifier que l’on ait bien un axe VERTICAL ASCENDANT avec une origine EN BAS de la feuille. Pour ce faire, on va dans le menu « Edition » puis « Préférences ». Enfin, dans l’onglet « Interface », on s’assure que la case « Origine en haut à gauche » soit décochée. Une fois chaque pièce placée, dans l’onglet « chemin », il faut s’assurer de transformer chaque objet en chemin avec le bouton « objet en chemin ». (Appuyer plusieurs fois si nécessaire jusqu’à avoir le message « Aucun objet à convertir », dans la bande tout en bas de la page) Lorsque tous les objets ont été transformés en chemins, on peut utiliser l’extension « Laserengraver » puis « smoothie-Laser ». On peut alors remplir les paramètres de découpe (à récupérer en fonction du matériau, avec les planches d’exemple à disposition), puis « Appliquer ».

Remarque : Il faut impérativement vérifier l’ordre de découpe. Par exemple, si vous découpez des formes dans un objet, il faut découper les formes avant l’objet. (sinon il tombe et bon courage ) Pour changer l’ordre de découpe, il suffit simplement de modifier l’ordre des chemins dans le groupe « Cut » qui a dû être créé. Par exemple, ici le support du téléphone se découpera avant le support du livre etc... Et le dernier élément découpé sera la base. Une fois vérifié, on peux réutiliser l’extension pour générer un autre « .gcode ». (fichier pour la découpeuse laser) Remarque : Il est possible que l’extension « Plante ». On a dû supprimer quelques lignes du script python associé pour enlever la vérification de version du logiciel. (ligne marquée sur l’erreur)

Découpeuse laser :

Félicitation, vous y êtes presque ! Vous pouvez visualiser le gcode sur des sites comme « NC Viewer », afin de vérifier qu’il s’agit bien de ce que vous voulez. Vous avez également l’occasion de vérifier l’ordre de la découpe et en fonction du site, le temps approximatif. Maintenant, vous pouvez accéder au site local à l’adresse http://laserj.local, déposer le gcode dans le dossier vous concernant, et lancer la découpe en faisant bien attention à fixer la planche à l’aide de poids. (Éviter les différences en hauteur)