Différences entre versions de « Projets talk:Contacteur tête »

| (Une version intermédiaire par le même utilisateur non affichée) | |||

| Ligne 59 : | Ligne 59 : | ||

===Impressions 3D=== | ===Impressions 3D=== | ||

[[Media:STL_contacteur_tete_V2.zip|Télécharger le zip qui contient les STL à imprimer en 3D]] | [[Media:STL_contacteur_tete_V2.zip|Télécharger le zip qui contient les STL à imprimer en 3D]] | ||

| + | |||

| + | [[Media:STEP_contacteur_tete.zip|Télécharger les fichier STEP des modélisations 3D en cas de nécessité de transformer les originaux]] | ||

* Accroche_L x2 | * Accroche_L x2 | ||

| Ligne 390 : | Ligne 392 : | ||

====Montage du bouton sur le flexible==== | ====Montage du bouton sur le flexible==== | ||

| − | Passer le jack à travers le flexible afin qu'il ressorte de l'autre côté. | + | Passer le jack à travers le flexible afin qu'il ressorte de l'autre côté. Entre le flexible et l'embase , mettre la pièce orange avec filetage livrée avec le flexible afin de les fixer ensemble. |

[[File:montage_bouton_sur_flexible.jpg|700px|vignette|gauche|Montage de l'ensemble du bouton avec le flexible]] | [[File:montage_bouton_sur_flexible.jpg|700px|vignette|gauche|Montage de l'ensemble du bouton avec le flexible]] | ||

Version actuelle datée du 3 mai 2024 à 14:48

01/02/2023 : test du premier prototype

Ensemble du prototype composé du contacteur monté sur trois tiges avec articulations qui permettent d'orienter le contacteur correctement. les trois tiges s'emboitent les unes dans les autres grâce aux pitons en bois. Le tube violet fait office de bague de serrage empêchant la rotation une fois le bon réglage réalisé

Les points discutés

- Comment on fixe l'attache au fauteuil? Avec une molette qui permet de dévisser facilement pour l'enlever et la remettre sans outil

- Les articulations sont-elles toutes à garder? Oui, mais la première articulation la plus proche du fauteuil doit être redescendue plus proche de la base. En la supprimant complètement, cela empêche de reculer significativement le contacteur de la tête, ce qui peut être problématique et en la laissant là où elle est actuellement, cela affaiblit la tenue du système. Il est convenu aussi de la faire avec un plus gros diamètre pour améliorer la stabilisation.

21/03/2024

Nous avons testé le contacteur avec le projet B.A.S.I.C.A. pour vérifier que le contact était effectif, et c'était bien le cas.

Finalement c'est un flexible d'arrosage qui sera utilisé, pour fixer le contacteur. C'est le modèle gros débit qui permet une meilleure stabilité et une orientation ajustable à tous les niveaux. 10 modules sont suffisants pour le prototype de gauche en terme de longueur.

Le câble qui sort du contacteur passera à l'intérieur du flexible pour relier le end/stop situé dans le contacteur à la commande du fauteuil.

Les impressions du contacteur seront faites en noires.

Éventuellement un tissus pourrait venir recouvrir le flexible pour un aspect plus joli.

Christian a fini de modéliser, d'imprimer et de monter l'attache qui vient finalement se clipser sur la barre du fauteuil et le modèle est validé, cela est parfaitement ajusté. Contrairement à l'idée de départ de serrer avec une molette, la solution clipsable est plus légère et ne nécessite pas de serrage. Il reste juste à ajouter le filetage dans la modélisation pour la prochaine impression afin de visser l'embase du flexible.

Liste de matériel

PCB

Télécharger les fichiers Kicad pour la réalisation du PCB

Impressions 3D

Télécharger le zip qui contient les STL à imprimer en 3D

Télécharger les fichier STEP des modélisations 3D en cas de nécessité de transformer les originaux

- Accroche_L x2

- Accroche_R x2

- Fixation_Dessus R x1

- Fixation_Dessus L x1

- Molette x 2 (maintien fauteuil)

- Complément x2 (maintien fauteuil)

- Rot F Filetage x2

- Bouton Dessus (ensemble bouton) x2

- Porte switch (ensemble bouton) x2

- Embase Femelle (ensemble bouton) x2

- Fil pour impression 3D

A commander

Atlantique composants

- CABLE BLINDE AUDIO 1 x 0,14mm2 NOIR Diametre 2.9mm, x5 mètres, https://www.atlantique-composants.fr/ProductCard/FB1014/cable-blinde-audio-1-x-0-14mm2

- Jack M. 3.5 Mono Plastique x2 , https://www.atlantique-composants.fr/ProductCard/KSJM3/jack-m-3-5-mono-plastique

Otelo

- Flexible (12 rotules Long. 330 mm, 2 buses 3/8"-1/2" et 2 raccords mâles 3/8"-1/2" ) x2 , https://www.otelo.fr/composition-flexibles-arrosage-12/loc-line-50813-72010813/SF-ID-00090401/ref-23754.html

RS Composants

- Microrupteur Levier à galet ZF, Traversant, SPDT, 6 A @ 250 V c.a. x2 , https://fr.rs-online.com/web/p/microrupteurs/1594663

Bricovis

Maintien fauteuil pour deux exemplaires du prototype

- Boulon 5*50 (TH M5X50 Inox A2 PF DIN 931) x 2 , https://www.bricovis.fr/produit-vis-a-tete-hexagonale-inox-a2-filetage-partiel-din-931-tha2pf/#TH05/050A2PF

- Ecrou 5 ( Écrou Hu M5 Inox A2 DIN 934) x 2, https://www.bricovis.fr/produit-ecrou-hu-inox-a2-din-934-ecrhua2/#ECRHU05A2

- Ecrou 2 ( Écrou Hu M2 Laiton Brut DIN 934) x 6, https://www.bricovis.fr/produit-ecrou-hu-laiton-brut-din-934-laiecrhubr/#ECRHU02LAI

- Vis-3*10_F (Plastite TF Torx 3X10 Acier Zingué Blanc Wn 1423) x4, https://www.bricovis.fr/produit-plastite-tete-fraisee-torx-wn-1423-acier-zingue-blanc-pttfxzn/#PLATFX03/010ZN

- Vis-3*25_R (Plastite TCB Torx 3X25 Inox A2 Wn 5452), x14, https://www.bricovis.fr/produit-plastite-tcb-torx-wn-5452-inox-a2-pttcbxa2/#PLATCBX03/025A2

- Vis-3*20_R (Plastite TCB Torx 3X20 Inox A2 Wn 5452 ) , x8, https://www.bricovis.fr/produit-plastite-tcb-torx-wn-5452-inox-a2-pttcbxa2/#PLATCBX03/020A2

Ensemble bouton

- Vis-2*22_R (TCHC M2X22/16 Inox A2 PF DIN 912), x 6, https://www.bricovis.fr/produit-vis-a-tete-cylindrique-hexagonale-creuse-inox-a2-filetage-partiel-din-912-tchca2pf/#TCHC02/022A2PF

- Vis-2*16_R (TCHC M2X16 Inox A2 EF DIN 912), x6, https://www.bricovis.fr/produit-vis-a-tete-cylindrique-hexagonale-creuse-inox-a2-filetage-total-din-912-tchca2ef/#TCHC02/016A2EF

- Ecrou-2 (Écrou Hu M2 Laiton Brut DIN 934), x6, https://www.bricovis.fr/produit-ecrou-hu-laiton-brut-din-934-laiecrhubr/#ECRHU02LAI

Étapes de fabrication pas à pas

Préparation des éléments sur le PCB

Riveter les anneaux sur le PCB avec l'outil qui figure sur la photo ci-dessous

Souder les écrous sur le PCB (Écrou Hu M2 Laiton Brut DIN 934)

- Positionner les écrous sur le verso du pcb (le côté où on soude) en insérant les vis inox M2-16 de l'autre côté du pcb afin qu'ils soient bien placés.

- Une fois vissés à fond, souder les écrous sur le PCB

Positionner et souder les ends/stops

- Positionner dans le bon sens les end/stop de manière à ce que la roulette du end/stop ne se trouve pas face au trou qui empêcherait la tige qui maintient le capot du contacteur de monter et descendre à cause du frottement.(Voir photo de la mauvaise position)

- Souder les end stop de l'autre côté du PCB

- Vérifier avec un multimètre quel pin fait le contact quand on appuie (le pin du bas représente la terre et le pin du milieu est bien celui qu'il nous faut pour que le contact se fasse quand on appuie dessus.

Préparation des impressions

Vérifier que les trous sur les pièces imprimées sont bien formées à l'aide d'un fôret de diamètre 2mm, reformer les trous. La vis (2-22) doit pouvoir passer à travers les deux pièces (Bouton et Porte switch)

Porte switch

Vérifier que les trous de la pièce imprimée pour la partie intermédiaire du bouton (Porte switch) soient suffisamment bien formés pour que le tournevis torx de 2mm puisse passer au travers. Au besoin se servir d'un fôret d'un peu plus que 2mm. Les vis (avec la partie non filetée), serviront d'axe pour que le bouton revienne à sa position initial après un appui et il ne faut pas que cela frotte.

Vérifier que les vis se mettent bien en les vissant dans les trous les plus petits quand on regarde l'intérieur de la pièce. Pas les trous censés accueillir les écrous du PCB, les autres.

Bouton

Agrandir ensuite les trous de la partie supérieure du bouton (Bouton.stl), avec le petit fôret car en sortie d'impression ils sont inférieurs à la taille des vis. Le filetage va se former grâce à la vis plastique (TO DO:METTRE REF). Vérifier avec un fil fin (type étain) la profondeur jusqu'à laquelle il faut aller avec le fôret et faire la marque sur le fôret. Cependant ce n'est pas très grave si le trou perce la partie supérieure puisqu'elle sera recouverte de silicone.

Femelle

La pièce Femelle est la plus fragile. Nous l'avons imprimé en deux exemplaires en cas de casse.

Vérification de l'assemblage

Une fois terminé, positionner le PCB dans le capot du contacteur (Bouton) en positionnant les trous du PCB sertis d'un anneau (ceux qui n'ont pas d'écrous sur l'autre face), en face des trous de la pièce Bouton.

Visser à environ la moitié les vis avec le pcb entre le Bouton et la vis . Ces vis vont servir d'axe pour faire monter et descendre le PCB à l'intérieur du bouton, c'est la raison pour laquelle elles sont partiellement filetées de manière à ne pas provoquer de frottement. Vérifier au fur et à mesure du vissage que le pcb arrive bien à remonter seul quand on appuie dessus. Les vis vont dans les trous qui ont des anneaux sertis sur le PCB pour se loger derrière dans les trous du Bouton.

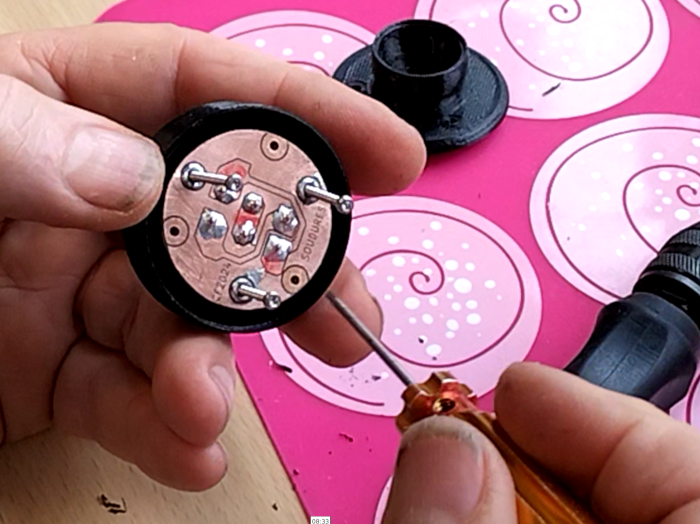

Pour vérifier que tout fonctionne correctement, prendre ensuite les 3 vis de 2-16 que l'on insère dans la partie imprimée intermédiaire (Porte switch) afin de les visser sur les trous du pcb sur lesquels on a soudé les écrous. Visser le tout, et vérifier si on voit que l'ensemble se relève correctement. On peut ajuster ensuite avec les petites vis.

Une fois le réglage validé, enlever les vis que l'on vient de mettre, cette phase est indispensable pour vérifier le bon fonctionnement, on ne peut donc pas sauter cette étape.

On ajoute ensuite la partie imprimée restante (pièce Femelle.stl) qui sert de socle du bouton à travers lequel le fil va passer. Bien positionner en face des trous et revisser les vis. Vérifier de nouveau que le bouton remonte bien quand on appuie dessus.

Visser la partie filetée de la pièce orange qui sert d'embase au flexible à la pièce imprimée.

Assemblage de l'attache clipsable au fauteuil

Molette

Insérer entièrement dans la molette imprimée en 3D le boulon de manière à ce que sa tête soit en contact avec la molette

Complément de fixation

Prendre ensuite la pièce imprimée "complément de fixation" et y insérer en force l'écrou.

Assemblage du complément de fixation sur la pièce Accroche L

Visser ensuite cet ensemble avec les petites vis plastite Torx 3/10 sur la grande pièce imprimée.

Avec outil spécialement fabriqué pour l'occasion mais qu'on peut trouver dans le commerce (foret limé au bout pour avoir un diamètre plus fin au bout), on a refait les trous pour que les vis rentrent bien dans leurs logements sur la grande pièce. La tête des vis fait 5.5mm et cet outil permet d'être bien au centre du trou

Assemblage Accroche L avec Accroche R

Ensuite on assemble l'autre grande pièce imprimée (Accroche R) par dessus et on visse l'ensemble avec les vis Torx de 3/25. on prévisse en commençant par les extrémités. Terminer le vissage avec la visseuse.

Une fois vissées, on voit les traces du passage de la vis (se fendille légèrement) , mais cela ne pose pas de problème, on les voit dès la fin de l'impression.

On reperce ensuite le trou d'une des languette avec un foret de 5 car avec l'impression le trou ne fait pas tout à fait 5.

C'est dans ce trou que l'on insère ensuite la molette, qui servira à bloquer le support sur le fauteuil. Vérifier qu'elle passe bien et l'enlever.

Positionner ensuite l'embase du flexible (la pièce imprimée "Fixation" sur le dessus. Il n'y a pas de sens spécial pour le mettre. Se munir des 4 vis. pour le fixer. Ici le cable n'a pas été encore inséré donc on devra démonter pour le faire passer à l'intérieur du flexible.

Montage final

Finalisation du bouton

Calcul de la longueur de cable pour chacun des bouton

Prendre le cable et simuler sa trajectoire le long du fauteuil depuis la position du bouton à proximité de la tête jusque sous le joystick où sera connecté le jack.

Préparation du cable et du PCB

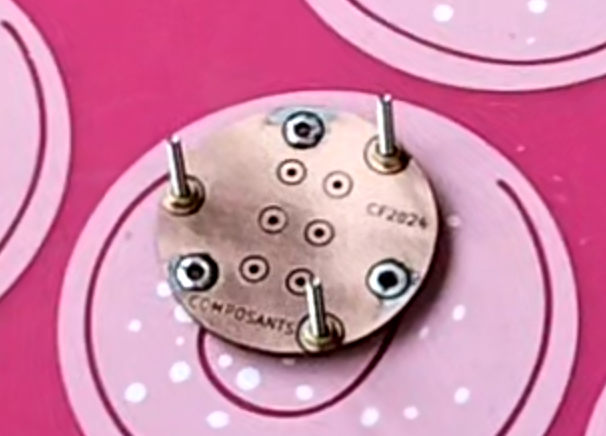

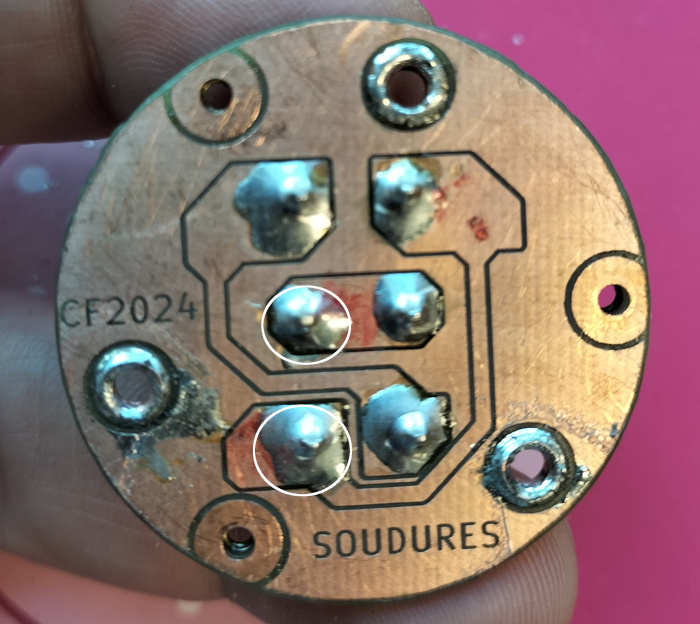

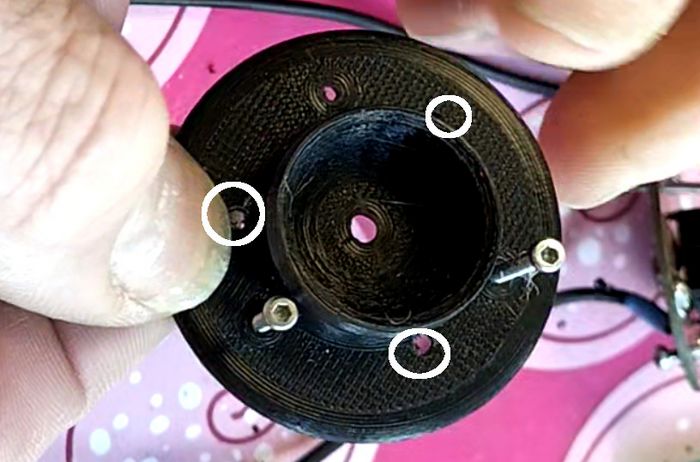

Etamer les deux emplacements prévus pour le fil sur le PCB (ceux entourés de ronds blancs sur la photo). Il n'est pas utile d'étamer les autres emplacements contrairement à ce que l'on voit sur la photo.

Dénuder et étamer la masse et le fil pour les souder sur le pcb

Filetage partiel des vis

Comme nous n'avons pas pu nous procurer les vis semi filetées, nous l'avons fait "maison". Pour cela insérer la vis dans une visseuse en laissant environ 1 cm sous la tête de vis (équivalent à la largeur de la petite lime plate). Faire tourner la visseuse en effectuant des ouvements de va et vient avec la lime de manière à retirer le filetage.

Préparer la pièce bouton

Les ergots des trous étant trop proches de la parois du bouton, cela provoque trop de frottement. Il faut enlever un peu de matière des ergots afin que cela ne frotte pas quand on referme le bouton avec la partie intermédiaire.

Mise en place du PCB dans la pièce bouton

Revisser le pcb sur le bouton avec les vis partiellement filetées

Vérifier que le PCB glisse bien le long des vis partiellement filetées de manière à entendre le "click" des ends/stops qui servent d'interrupteurs.

Découpage excédent silicone bouton

A l'aide de ciseaux, découper le silicone excédent (qui déborde de la limite de l'impression 3D) afin que le bouton puisse se refermer correctement.

Mise à jour de la pièce "Femelle"

Chritian a ajouté 3 trous sur cette pièce de manière à pouvoir visser directement au travers sans avoir à redémonter l'ensemble.

Assemblage bouton

Test bouton

Appuyer sur le bouton et vérifier que le contact fonctionne (on entend le click) et qu'il revient à sa position initial.

Au besoin, ajuster le serrage des vis semi filetées grâce aux trous prévus sur l'embase (pièce femelle) pour les atteindre.

Soudure jack

Souder ensuite l'autre extrémité du câble sur le jack et refermer le jack.

Montage du bouton sur le flexible

Passer le jack à travers le flexible afin qu'il ressorte de l'autre côté. Entre le flexible et l'embase , mettre la pièce orange avec filetage livrée avec le flexible afin de les fixer ensemble.

Vissage du bouton monté sur flexible sur l'accroche du fauteuil

Visser l'embase dans laquelle est vissé le flexible sur l'accroche du fauteuil.

Ajuster la position du flexible pour que la tête puisse atteindre le bouton sans le déclencher intempestivement pendant la conduite par exemple, donc pas trop près.

Passage du câble

Fixer le cable autour des barres du fauteuil à l'aide de rizlans pour connecter le jack sous le joystick.

Montage final avec les deux boutons de chaque côté de la tête