Différences entre versions de « Projets:Potence pour archer »

| Ligne 91 : | Ligne 91 : | ||

==Etapes de fabrication pas à pas== | ==Etapes de fabrication pas à pas== | ||

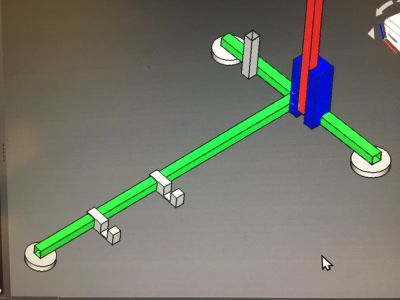

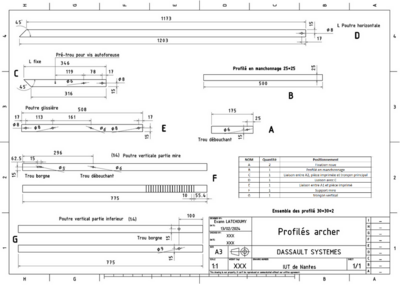

| + | [[File:Plan découpe tronçon.PNG|400px]] | ||

1. Découpe de la structure et découpe avec angle : | 1. Découpe de la structure et découpe avec angle : | ||

| Ligne 120 : | Ligne 121 : | ||

* Chauffer au fer à souder les écrous M8 puis les insérer dans les empreintes prévues à cet effet dans les pièces | * Chauffer au fer à souder les écrous M8 puis les insérer dans les empreintes prévues à cet effet dans les pièces | ||

* Ebavurage si nécessaire<br> | * Ebavurage si nécessaire<br> | ||

| + | <gallery> | ||

| + | File:Sertissage écrous 1.PNG | ||

| + | File:Sertissage écrou 2.png | ||

| + | </gallery> | ||

| + | |||

6. Soudage : | 6. Soudage : | ||

Version du 19 mars 2024 à 17:23

| Potence pour archer | |

|---|---|

| Informations | |

| Description | Potence pour archer malvoyant |

| Catégorie | Malvoyance |

| Etat d'avancement | Réalisés |

| Techniques | |

| Durée de fabrication | |

| Coût matériel | |

| Niveau | |

| Licence | by-nc-sa |

| Date de création | 2023-05-04 |

| Équipe | |

| Porteur de projet | Marc |

| Contributeurs | IUT-Carquefou |

| Animateur | Samuel |

| Fabmanager | Samuel |

| Référent documentation | Yves A |

| Nom humanlab | Humanlab_APAJH44 |

| Documentation | |

| Statut de la documentation | Partielle |

| Relecture de la documentation | Non vérifiée |

Description du projet

Réalisation d’une structure de visée améliorée facilitant la pratique du tir à l'arc pour les personnes malvoyantes, en les guidant afin qu’elles se positionnent correctement. Elle comprend des cale-pieds en polymères oranges pour positionner les deux pieds, ainsi qu'une touche ponctuelle au niveau de la main, tous deux réglables afin de s’adapter aux mensurations des différents archers. La potence est démontable pour permettre le transport d’un site de tir sportif à un autre.

Cahier des charges

- Le réglage de la touche ponctuelle au niveau de la main doit être compris entre 145 cm et 155 cm de hauteur.

- La structure centrale au sol à une longueur minimum de 100 cm.

- Lors de la phase de tir, les taquets en contact avec les pieds de l’archer ne doivent

pas dépasser 7 cm par rapport au sol.

- Privilégier des roulettes sur la structure pour permettre au tireur de l’utiliser tel une

valise pour transporter son sac (115 x 40 x 20 cm) dessus lorsqu’elle est repliée.

- La structure repliée doit faire 50 cm de large.

- Afin de faciliter le passage des marches et d’aller dans l’herbe, le diamètre minimum

des roues est de 15 cm.

- Le poids maximum de l’ensemble est de 10 kg.

Analyse de l'existant et liens utiles

Le projet s’est appuyé sur deux prototypes existants avec pour objectif de proposer une version améliorée en optimisant :

- leur rigidité

- leur stabilité

- leur praticité lors du transport - leur poids

- leur esthétique

Caractérisation de la raideur souhaitée grâce à l’expérience réalisée ci-dessous sur deux potences existantes et une comparaison avec le prototype apporté.

Matériel

- 6 mètres de tube d’acier|30x30x2mm|44€

- 0.5 mètre de tube d’acier|25x25x2mm|6.75€

- 2x roues à bandage|øext 150x35mm|37€

- 1x poignée en T filetée|M10|5€

- 1x douille à expansion carrée | M10 pour un tube de 25 à 27 mm intérieur | 6 €

- 3x broches pour pied articulé|M8x80mm|6€

- 3x embases pour pied articulé|80x21mm|22€

- 1x axe de fixation avec anneau(goupille de sécurité)|ø6/L:30|4€

- 1x axe de fixation avec anneau(goupille de sécurité)|ø6/L:40|4€

- 2x cordes de maintien | 150 mm | 8.50 €

- 2x boutons étoile avec attache de sécurité | M8 x 15 mm | 5 €

- 4x vis tôle autoforeuse|M5x13mm|1€

- 8x bouchons de tube|30x30mm|5€

- 2x écrous à souder|M8|1€

- 8x vis BHC|M8x40|7.50€

- 16x rondelles élastiques | M8 / type M | 1.50 €

- 14x écrous hexagonaux | M8 | 1.50 €

- 2x écrous papillon|M8|1€

- 1 mètre tige filetée | M6 | 4.50 €

- 8x écrous hexagonaux | M6 | 1 €

- 4x écrous hexagonaux | M4 | 1 €

- câble acier|1mm|1m|2€

- 3x crochets filetés | 3 €

- Logiciel Ultimaker Cura ou un slicer équivalent.

- Bobine de fil pour impression 3D | 40 €

- Peinture antirouille

Outils

- Imprimante 3D

- Poste à souder

- Scie à ruban

- Perceuse à colonne / forêt à tôle

- Limes

- pointe à tracer

- pointeau

- Meuleuse

- équerre de soudage et moyen de bridage

- Maillet caoutchouc

Coût

Devis découpes et soudage : 80 €

Coûts pièces / livraison pièces : 320 €

Fichiers source

Fichier:La 3D generale du projet.zip

Etapes de fabrication pas à pas

1. Découpe de la structure et découpe avec angle :

- Réglage de l’angle de la scie à ruban

- Réglage de la butée à la longueur souhaitée

- Découpe de la barre (profilé de 6m section tubulaire carré 30*30*2 en acier) en 8 tronçons sur la scie à ruban ou marquage puis découpe à la disqueuse.

- Ebavurage

Suivre le plan.

2. Perçage :

- Marquage au marqueur, à la pointe à tracer avec un réglet ou au trusquin selon équipement disponible.

- Pointage au pointeau pour positionnement sur la perceuse à colonne

- Pointage puis perçage sur la perceuse à colonne

- Ebavurage

Suivre le plan.

3. Rainurage des repères de positionnement gauche de la mire :

- Marquage au marqueur, à la pointe à tracer avec un réglet ou au trusquin selon équipement disponible.

- Rainurage à l’aide d’un disque à découper et d’une meleuse

- Ebavurage

4. Impression 3D :

- Ouverture des fichiers STL fournis en pièces jointes sous un logiciel Slicer

- Sélection des paramètres d’impression souhaités

- Export pour impression sur imprimante FDM en PLA avec une buse conseillée de 0.8mm

- Retrait des supports d’impression

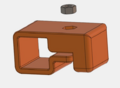

5. Sertissage des écrous :

- Chauffer au fer à souder les écrous M8 puis les insérer dans les empreintes prévues à cet effet dans les pièces

- Ebavurage si nécessaire

6. Soudage :

- Nettoyage des surfaces à souder

- Mise en position des tubes à souder à l’aide d’une équerre de soudage et de pinces-étau

- Pointage

- Débridage

- Soudage

- Meulage des soudures

7. Peinture :

- Poncer puis dégraisser les surfaces des tubes à peindre avant application de la première couche de peinture au rouleau.

- Après 6h de séchage, appliquer la seconde couche

8. Montage des bouchons :

- Montage des bouchons de tubes au maillet

9. Montage des cales pour le positionnement des pieds :

- Vérifier l’état général de la pièce et le jeu fonctionnel nécessaires pour le serrage

- Mettre en place les cales sur le tubes

- Mettre les vis et les serrer afin de fixer les cales sur le tube

10. Montage du support de mire :

- Visser la tige fileté / vis dans son emplacements et mettre du frein filet

- Insérer la pièce sur le tube

- Serrer le support avec un écrou papillon

11. Montage des roues

- Monter les roues et mettre du frein filet sur le filetage de la vis

- Vérifier le bon fonctionnement de la roue

12. Montage des pieds

- Installer chaque pied sur les tubes

- Ajuster la hauteur des pieds avec les écrous et bien serrer les écrous ensuite

13. Montage des butées

- Mettre en place les boulons et bien serrer

14. Montage des goupilles

- Accrocher la goupille avec le lien en métal

- Accrocher le bout inutilisé du lien en métal sur les tubes avec une vis auto perforante

15. Assemblage final

- Assembler les différents tubes avec la pièce centrale

- Visser les pièces entre elles avec 8 vis, attention de ne pas serrer trop fort afin de ne pas abîmer la pièce en impression 3D

- Mettre en place les tiges filetées, les écrous papillons et les rondelles afin de serrer l’ensemble et le rigidifier

16. Montage de la poignée :

- Retirer la vis de la douille expensive

- Visser la poignée dans la douille expensive

- Insérer la douille dans le tube

- Visser la poignée afin que l’ensemble soit rigide et que l’on puisse tirer la poignée sans l’enlever de son logement

- Attention à l’orientation de la poignée afin que la prise en main lors du transport soit possible