Différences entre versions de « Projets:Emboiture courte et poignet gadget »

| (5 versions intermédiaires par le même utilisateur non affichées) | |||

| Ligne 1 : | Ligne 1 : | ||

| + | {{Infobox projet | ||

| + | |Image principale=Porteballetennis1.PNG | ||

| + | |Description=Impression en 3D d'une emboiture très courte d'avant-bras pour amputé désarticulation poignet | ||

| + | |Porteur de projet=Bionico | ||

| + | |Contributeurs=Oriane Kassis, Erwan Calvier, Thibault Davasse, Hervé Turchi, Sébastien Cadalen | ||

| + | |Fabmanager=Bionico | ||

| + | |Référent documentation=Bionico | ||

| + | |Catégorie de handicap=Membre supérieur | ||

| + | |Etat d'avancement=Réalisés | ||

| + | |Statut de la documentation=Complète | ||

| + | |Relecture de la documentation=Non vérifiée | ||

| + | |Techniques=impression 3d | ||

| + | |Niveau=Facile | ||

| + | |Licence=by-sa | ||

| + | |Projet date=2021-06-15 | ||

| + | |Partenaires=Orthopus, OPR35, Hewlett Packard | ||

| + | |Nom humanlab=Humanlab_MHK | ||

| + | }} | ||

| + | |||

==Description du projet== | ==Description du projet== | ||

Impression en 3D d'une emboiture très courte d'avant-bras pour amputé désarticulation poignet | Impression en 3D d'une emboiture très courte d'avant-bras pour amputé désarticulation poignet | ||

| Ligne 33 : | Ligne 52 : | ||

==Matériel nécessaire== | ==Matériel nécessaire== | ||

| − | * Papier crayon pour | + | * Papier crayon pour dessiner l'idée |

* Scan 3D du moignon réalisé sur le positif en plâtre du patient | * Scan 3D du moignon réalisé sur le positif en plâtre du patient | ||

| − | * Logiciel On Shape pour la conception de l'emboiture et l'intégration des | + | * Logiciel On Shape pour la conception de l'emboiture et l'intégration des éléments |

* Conception 3D du poignet porte-outils | * Conception 3D du poignet porte-outils | ||

* Imprimante 3D Hewlett Packard | * Imprimante 3D Hewlett Packard | ||

| Ligne 66 : | Ligne 85 : | ||

Le cabinet OPR étant équipé d'un scanner 3D einscan H, celui-ci a fournit un scan de qualité du moignon réalisé en amont à partir de l'empreinte en plâtre pour une meilleure précision (et non pas directement sur le moignon car le fait de bouger même un peu perd en qualité) | Le cabinet OPR étant équipé d'un scanner 3D einscan H, celui-ci a fournit un scan de qualité du moignon réalisé en amont à partir de l'empreinte en plâtre pour une meilleure précision (et non pas directement sur le moignon car le fait de bouger même un peu perd en qualité) | ||

| − | Sur le logiciel OnShape, Oriane a d'abord commencé par | + | Sur le logiciel OnShape, Oriane a d'abord commencé par importer le scan du moignon lui même re-travaillé en amont par une autre personne avec un autre logiciel (Mesh). |

[[File:moignon.PNG|400px]] | [[File:moignon.PNG|400px]] | ||

| Ligne 82 : | Ligne 101 : | ||

[[File:Captureminisocket.PNG|400px]] | [[File:Captureminisocket.PNG|400px]] | ||

| − | Concernant le matériau pour l'impression 3D, nous savions d’expérience que même l'imprimante de bureau Ultimaker 2+ ne suffirait pas à assurer la solidité de l'emboiture. Nous étions en contact avec le pole 3D print de Hewlett Packard à qui nous avons proposé de participer à l’expérience et à la fabrication du prototype bénévolement. C'est ainsi que les 2 fûts qui constituent l'emboiture ont pu être | + | Concernant le matériau pour l'impression 3D, nous savions d’expérience que même l'imprimante de bureau Ultimaker 2+ ne suffirait pas à assurer la solidité de l'emboiture. Nous étions en contact avec le pole 3D print de Hewlett Packard à qui nous avons proposé de participer à l’expérience et à la fabrication du prototype bénévolement. C'est ainsi que les 2 fûts qui constituent l'emboiture ont pu être imprimés par des imprimantes HP série 4200 en PA12 et TPU pour la partie souple (un élastomère). |

[[File:Shortsocketass1.PNG|400px]] | [[File:Shortsocketass1.PNG|400px]] | ||

Version actuelle datée du 13 juillet 2022 à 10:52

| Emboiture courte et poignet gadget | |

|---|---|

| Informations | |

| Description | Impression en 3D d'une emboiture très courte d'avant-bras pour amputé désarticulation poignet |

| Catégorie | Membre supérieur |

| Etat d'avancement | Réalisés |

| Techniques | impression 3d |

| Durée de fabrication | |

| Coût matériel | |

| Niveau | Facile |

| Licence | by-sa |

| Date de création | 2021-06-15 |

| Équipe | |

| Porteur de projet | Bionico |

| Contributeurs | Oriane Kassis, Erwan Calvier, Thibault Davasse, Hervé Turchi, Sébastien Cadalen |

| Fabmanager | Bionico |

| Référent documentation | Bionico |

| Partenaires: | Orthopus, OPR35, Hewlett Packard |

| Nom humanlab | Humanlab_MHK |

| Documentation | |

| Statut de la documentation | Complète |

| Relecture de la documentation | Non vérifiée |

Description du projet

Impression en 3D d'une emboiture très courte d'avant-bras pour amputé désarticulation poignet

https://www.youtube.com/watch?v=QlqYRp2IzLo

Cahier des charges

L'emboiture doit répondre aux exigences suivantes :

- Etre la plus courte possible

- Permettre la prono-supination du poignet

- Maintenue sur l'avant-bras

- Légère

- Facile à mettre et à enlever

- Dessiné par ordinateur à partir du scan 3D du moignon

- Imprimé en 3D

- Résistante aux choc

- Équipé d'un poignet permettant de changer d'outils

- Le matériau ne doit doit pas provoquer d'irritation de la peau ou être dangereux pour la santé

Analyse de l'existant

Une emboiture de prothèse est un dispositif médical, réalisé par un prothésiste agréé, et fabriqué traditionnellement avec des machines spécifiques.

Les emboitures de prothèses d'avant-bras sont généralement longues afin d'assurer un bon maintien de la prothèse sur l'avant-bras. Cette longueur d'emboiture peut cependant être gênante pendant les fortes chaleurs et surtout elle rend impossible la prono-supination (rotation dans les deux sens) du poignet quand celle-ci a été rendue possible pendant la phase de rééducation (nous sommes dans le cas d'une amputation désarticulation du poignet)

Equipe (Porteur de projet et contributeurs)

- Porteurs du projet :Nicolas Huchet

- Concepteurs/contributeurs : Oriane Kassis, bénévole MHK sur OnShape. Erwan Calvier, orthoprothésiste à OPR. Thibault Davasse, ingénieur à Orthopus. Hervé Turchi et Sébastien Cadalen de Hewlett Packard.

- Animateur (coordinateur du projet) : Nicolas Huchet

- Fabmanager référent : Nicolas Huchet

- Responsable de documentation : Nicolas Huchet

Matériel nécessaire

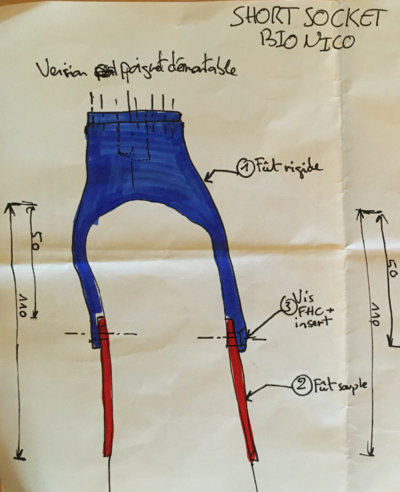

- Papier crayon pour dessiner l'idée

- Scan 3D du moignon réalisé sur le positif en plâtre du patient

- Logiciel On Shape pour la conception de l'emboiture et l'intégration des éléments

- Conception 3D du poignet porte-outils

- Imprimante 3D Hewlett Packard

Outils nécessaires

- Tournevis cruciforme et plat pour l'assemblage des 2 fûts et la mise en place du poignet

Coût

Chaque participant du projet a fait don de son temps de travail et de son matériel pour la réalisation de ce projet.

Délai estimé

Le projet s'est déroulé pendant le temps libre des participants entre novembre 2020 et mars 2021

Fichiers source

Conception de l'emboiture sur OnShape:

Poignet de l'emboiture :

https://github.com/orthopus/01-wrist

Etapes de fabrication pas à pas

En échangeant avec Erwan Calvier, le prothésiste d'OPR sur le souhait d'avoir une emboiture courte qui permettrait d'avoir plus de mobilité et quelque chose de moins encombrant, nous avons imaginé une emboiture composées de 2 fûts vissé ensemble dont l'un serait souple.

Le cabinet OPR étant équipé d'un scanner 3D einscan H, celui-ci a fournit un scan de qualité du moignon réalisé en amont à partir de l'empreinte en plâtre pour une meilleure précision (et non pas directement sur le moignon car le fait de bouger même un peu perd en qualité)

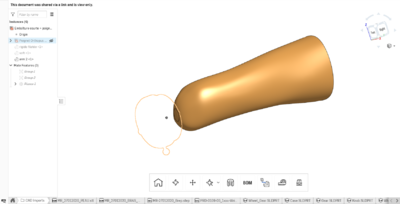

Sur le logiciel OnShape, Oriane a d'abord commencé par importer le scan du moignon lui même re-travaillé en amont par une autre personne avec un autre logiciel (Mesh).

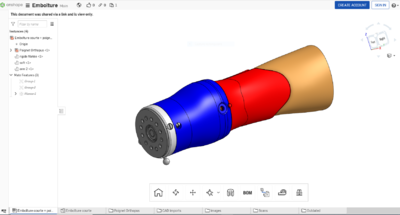

A partir du scan, Oriane à dessiné les 2 parties de l'emboiture.

Oriane est ensuite entrée en contact avec Orthopus afin d'intégrer le poignet dans le fût rigide.

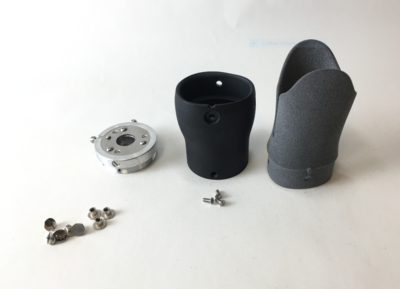

Concernant le matériau pour l'impression 3D, nous savions d’expérience que même l'imprimante de bureau Ultimaker 2+ ne suffirait pas à assurer la solidité de l'emboiture. Nous étions en contact avec le pole 3D print de Hewlett Packard à qui nous avons proposé de participer à l’expérience et à la fabrication du prototype bénévolement. C'est ainsi que les 2 fûts qui constituent l'emboiture ont pu être imprimés par des imprimantes HP série 4200 en PA12 et TPU pour la partie souple (un élastomère).

Voici le résultat final avec un strap autour du fût rigide ainsi qu'un porte balle de tennis clipser sur le poignet